Soudage et sertissage par impulsion magnétique

Principe de fonctionnement

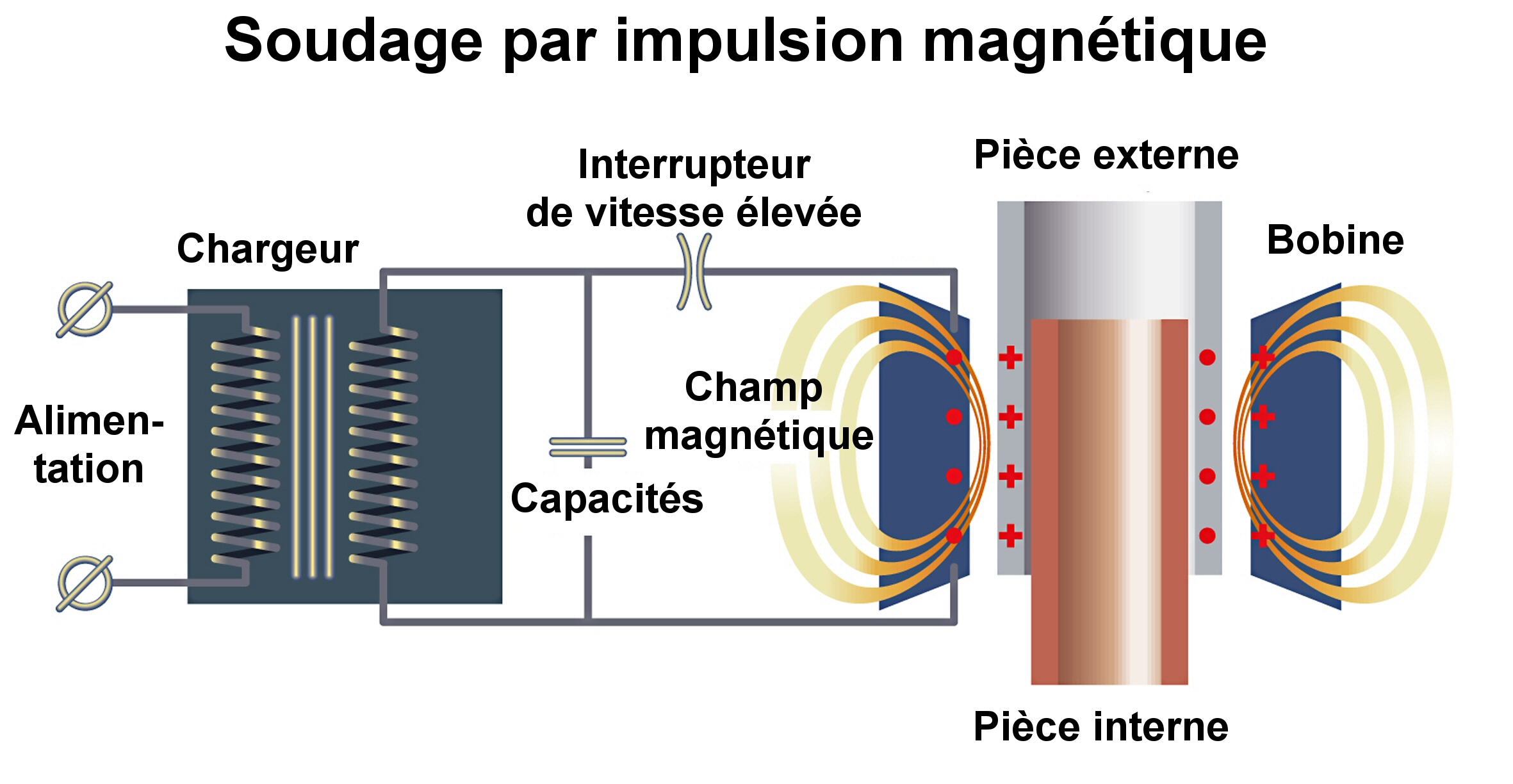

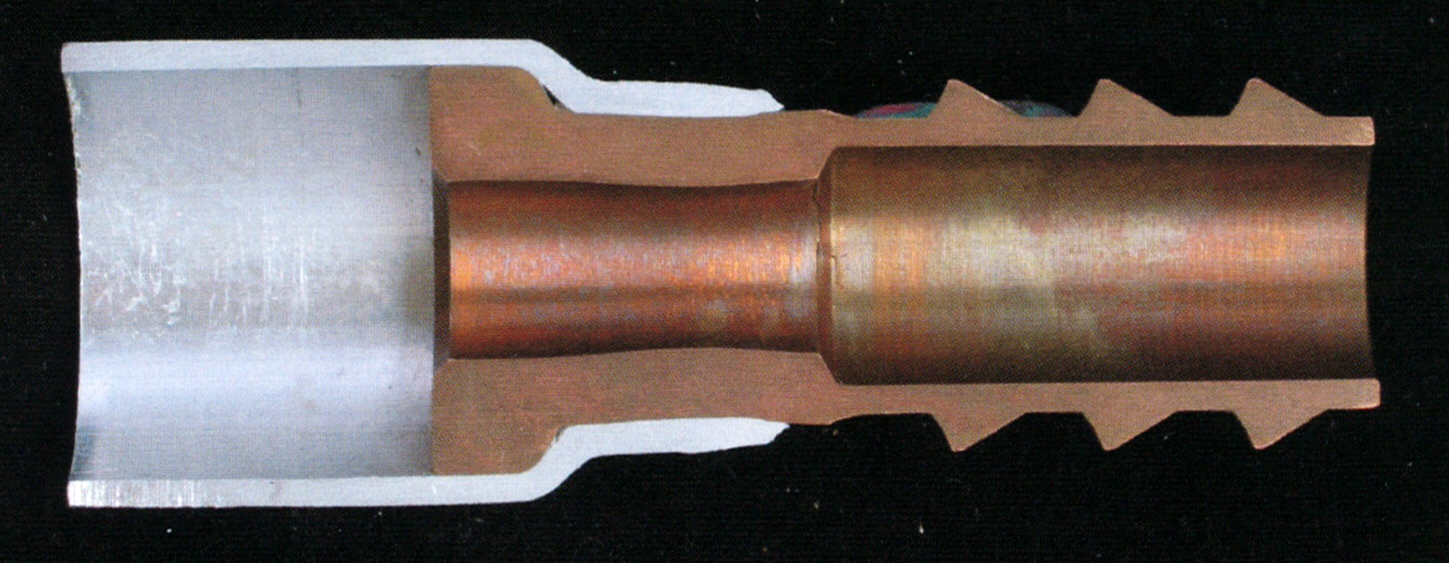

Le soudage par impulsion magnétique est un soudage automatique approprié pour l'assemblage de produits tubulaires en configuration à recouvrement (voir figure 2). Le principe de base est schématisé à la figure 1.

Figure 1 : Principe de fonctionnement du formage et du soudage par impulsion magnétique

Une bobine est placée au-dessus des pièces à souder. Durant le cycle de soudage, une très grande quantité d'énergie électrique est libérée en un laps de temps très court (généralement 200 à 300 kA en 15 à 30 µs). La décharge de courant induit des champs magnétiques qui provoquent le déplacent rapidement la pièce externe vers la pièce interne. Ceci donne une déformation rémanente sans retour à l'état initial de la pièce et un assemblage soudé (si le choix des paramètres est correct).

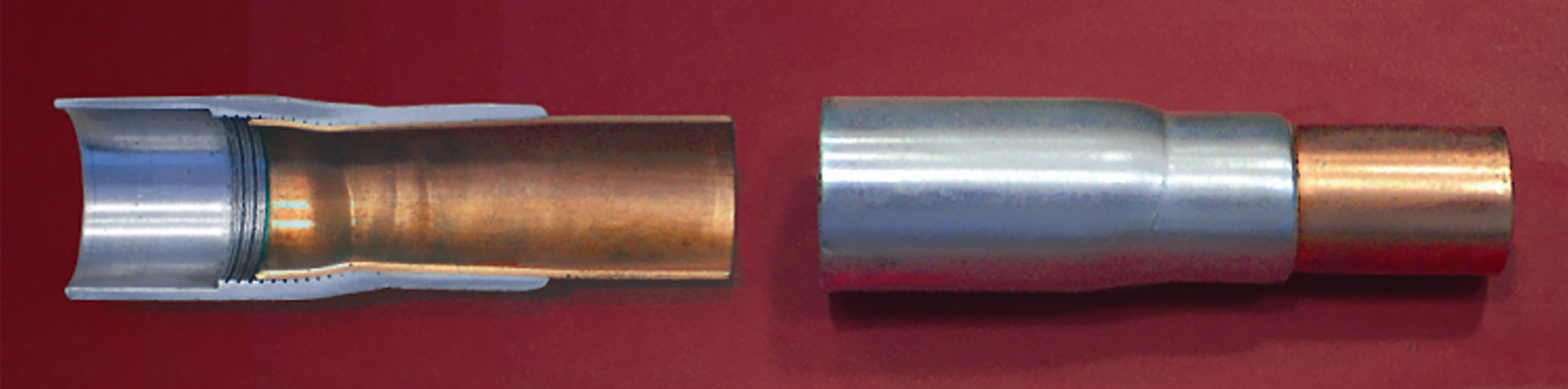

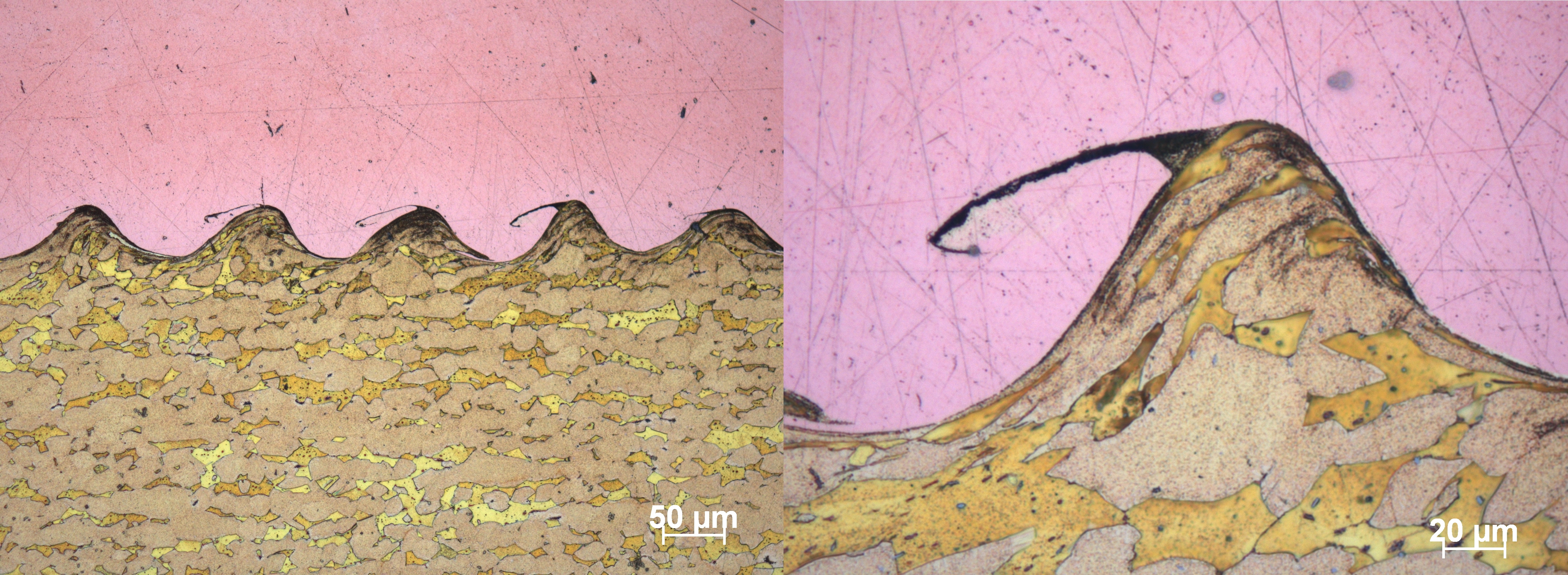

Le processus-même ne dure pas plus longtemps que 30 microsecondes. Aucun gaz de protection, aucun métal d'apport ou autres matériaux ne sont nécessaires. Le procédé de soudage par impulsion magnétique est un procédé de soudage "froid" ; le développement de chaleur est très limité. Aucune zone affectée thermiquement n'est créée et le matériau ne perd pas ses propriétés. L'absence de chaleur durant le cycle de soudage permet d'assembler des matériaux ayant un point de fusion très différent. Il est ainsi possible de souder de l'aluminium à du cuivre, de l'aluminium à de l'acier ou du cuivre à du laiton. La macrographie d'une coupe d’une soudure présente de nombreuses ressemblances avec celle d'un assemblage soudé par explosion (figures 3 et 4).

Figure 2 : Soudure de tubes en aluminium à des tubes en cuivre (Source : Pulsar)

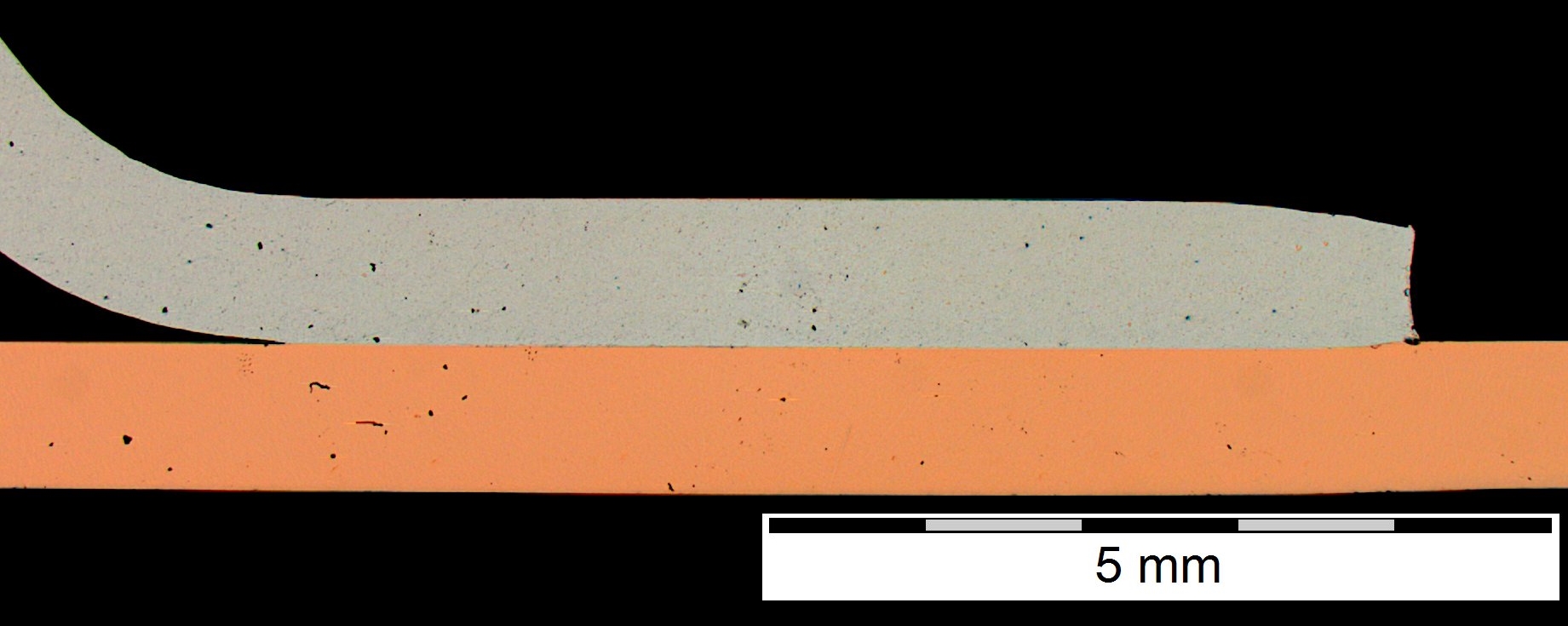

Figure 3 en 4: Coupe d'une soudure cuivre-laiton (Source: IBS-CEWAC projet SOUDIMMA)

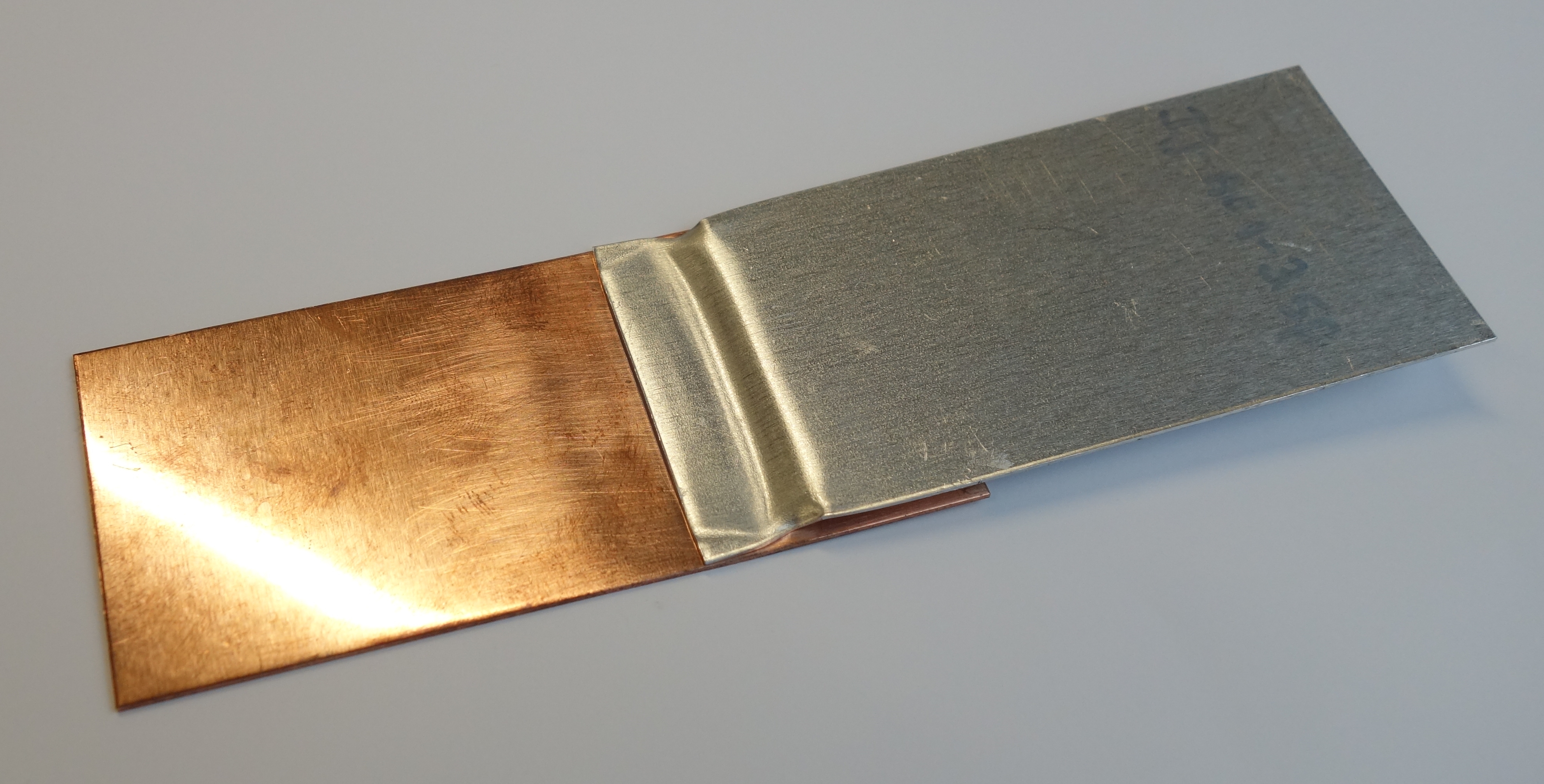

Avec le soudage par impulsion magnétique, c'est aussi possible de souder des tôles, avec une bobine plate.

Figure 5 : Soudure des tôles (cuivre-aluminium)

Figure 6 : Coupe du soudure montré dns la figure 5

Appareillage

Une installation typique pour le soudage par impulsion magnétique est constituée des éléments suivants:

- une cabine à haute tension,

- les condensateurs où est chargée l’énergie électrique,

- la bobine nécessaire pour le soudage,

- un transformateur permettant d’adapter la fréquence et l’amplitude de la décharge de courant électrique.

L’IBS possède un dispositif d’essai qui permet d’étudier l’applicabilité du procédé de certaines applications. L’énergie maximale de la machine de soudage est de 50 kJ pour une tension de charge des capacités de 25 kV. La figure 7 montre la bobine en combinaison avec le « field shaper » (ou concentrateur de champ).

Figure 7 : Bobine de la machine de soudage

Avantages et limitations

- Comme le procédé utilise de la pression et pas de la chaleur, tous les problèmes conventionnels de soudage dus au cycle de chaleur et à la perte des propriétés du matériau sont évités.

- Dans le cas d'une exécution correcte, la soudure est plus résistante que le métal de base le plus faible : lors d'un essai, la rupture se fait toujours en dehors de la zone de la soudure.

- Les gaz de protection, métaux d'apport ou autres accessoires sont inutiles

- Le procédé de soudage par impulsion magnétique est un procédé de soudage "froid". Les matériaux n'atteignent pas plus de 30°C. Ceci signifie qu'après soudage, les pièces peuvent être immédiatement retirées de la machine de soudage et mises en œuvre.

- Vitesse de production élevée ; 10 pièces à la minute, en fonction de la configuration.

- Procédé de soudage écologique étant donné qu'on ne produit pas de chaleur, rayons UV, gaz ou fumées.

Une condition pour le soudage par impulsion magnétique est que le matériau à déformer ait une bonne conductibilité électrique. Si ce n’est pas le cas, il faudra augmenter l’énergie qui est nécessaire pour générer des courants de Foucault. Une autre condition est que les surfaces à assembler doivent se chevaucher.

Assemblage de matériaux hétérogènes

On retrouve des applications pour les matériaux qui sont plus difficiles à souder avec les techniques d’assemblage conventionnelles. Le cuivre et l’aluminium par exemple, sont des matériaux que l’on peut assembler par brasage mais ce procédé demande beaucoup de main-d'œuvre et est donc onéreux. D’autres secteurs étudient l’utilisation d’un tel procédé pour leurs applications : l’industrie aéronautique et spatiale, mais aussi le secteur nucléaire qui utilise des matériaux qui résistent très spécifiquement à la chaleur.

D’autres applications sont les nombreuses canalisations en cuivre dans les installations de refroidissement, qui peuvent être facilement assemblées entre elles grâce à cette technique (figure 8).

Figure 8 : Assemblage aluminium-cuivre (Source : SLV Munchen)

Le procédé de soudage se prête surtout à la production de produits niches ou de grandes séries. Pensons par exemple à des éléments pour l'industrie de l'air conditionné où des tubes en cuivre, actuellement brasés, sont reliés à des brides en acier inoxydable. D'autres applications possibles sont les récipients sous pression pour des systèmes d'air conditionné dans des voitures (figure 9). C'est un réservoir à pression soudé par impulsion électromagnétique composé d'un tube en aluminium et des extrémités en aluminium. Les soudures sont étanches à l'hélium et résistent à la pression très élevée des systèmes d'air conditionné (source : PSTproducts).

Figure 9 : Appareil à pression soudé par impulsion magnétique pour des systèmes d'air conditionné (Source : PSTProducts)

Sertissage par impulsion magnétique

Le sertissage par impulsion magnétique est très semblable au formage par impulsion magnétique de produits tubulaires sauf que la pièce interne remplace la matrice. Le sertissage se fait en une fraction de secondes et la vitesse élevée de déformation n'influence pas les propriétés du matériau. Le procédé peut également être appliqué sur des matériaux à faible ductilité. Il est approprié pour les pièces cylindriques, elliptiques et rectangulaires.

Figure 11 montre le sertissage de raccords en acier sur des tuyaux flexibles en caoutchouc. La figure 12 présente un élément en aluminium.

Figure 10: Sertissages pour l'industrie automobile (Soruce: PSTProducts Gmbh)

Figure 11 : Sertissage d'un raccord sur des tuyaux flexibles en caoutchou

Figure 12 : Sertissage en aluminium

Étude de faisabilité

L’IBS peut faire une évaluation de la faisabilité de ce procédé pour vos matériaux ou applications. Nous effectuons également des essais de soudage / sertissage, avec une caractérisation subséquente de soudage / sertissage. Pour toute autre questions, veuillez contacter Koen Faes.