Elektromagnetisch puls lassen en krimpen

Werkingsprincipe

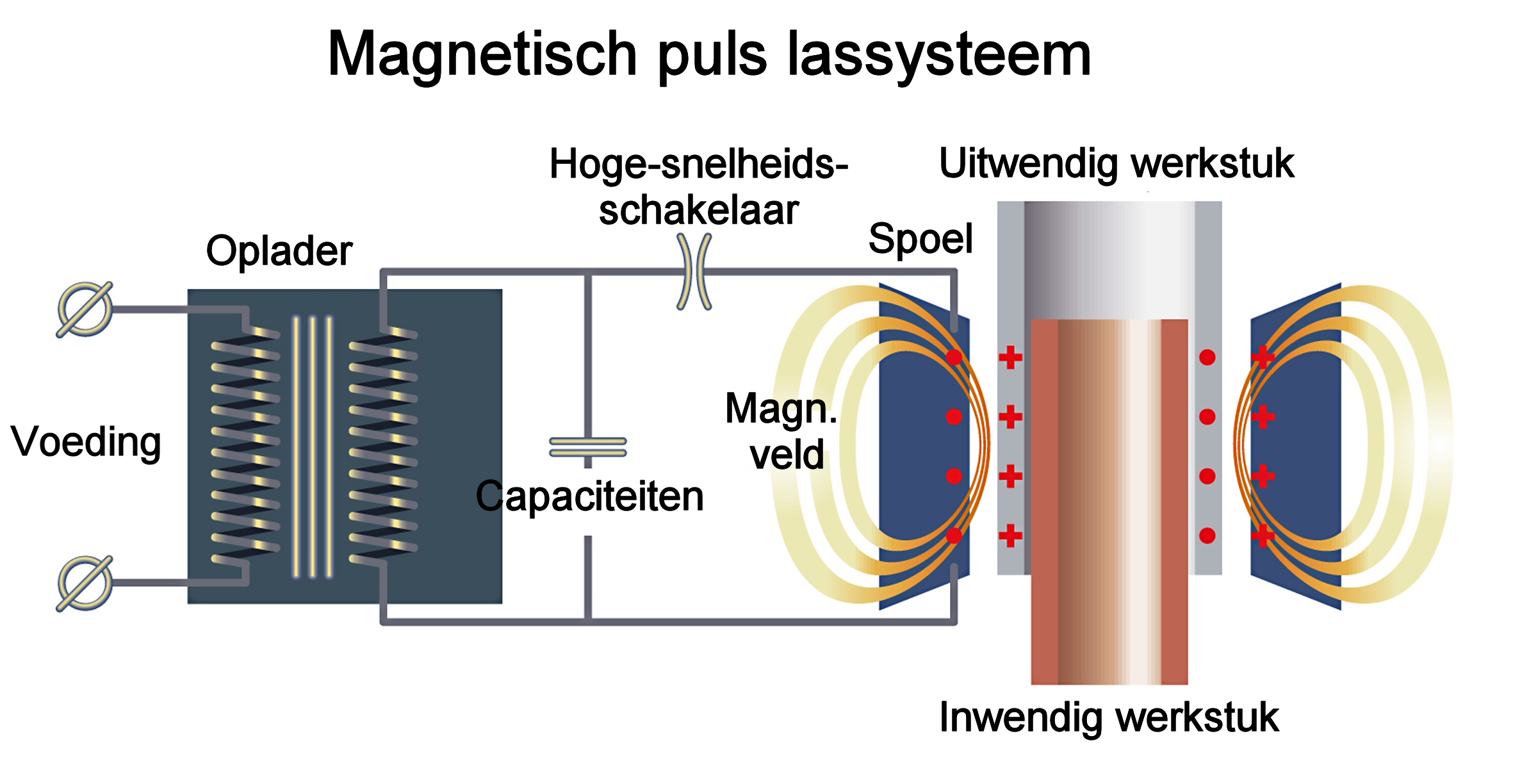

Magnetisch puls lassen is een automatische lastechniek voor het verbinden van buisvormige producten in de overlap-configuratie (zie bv. figuur 2). Het basisprincipe wordt geschetst in figuur 1.

Figuur 1 : Werkingsprincipe van het magnetisch puls vormen en lassen

Een spoel wordt over de te lassen stukken geplaatst. Tijdens de lascyclus wordt een zeer grote hoeveelheid elektrische energie vrijgegeven in een zeer korte tijd (tot 1 MA in 15 à 30 µs). De stroomontlading induceert magnetische velden, die het uitwendige werkstuk met grote snelheid vervormt in de richting van het inwendige werkstuk. Dit resulteert in blijvende vervorming, zonder terugveren van het werkstuk en bij een correcte keuze van de parameters in een metaalbinding.

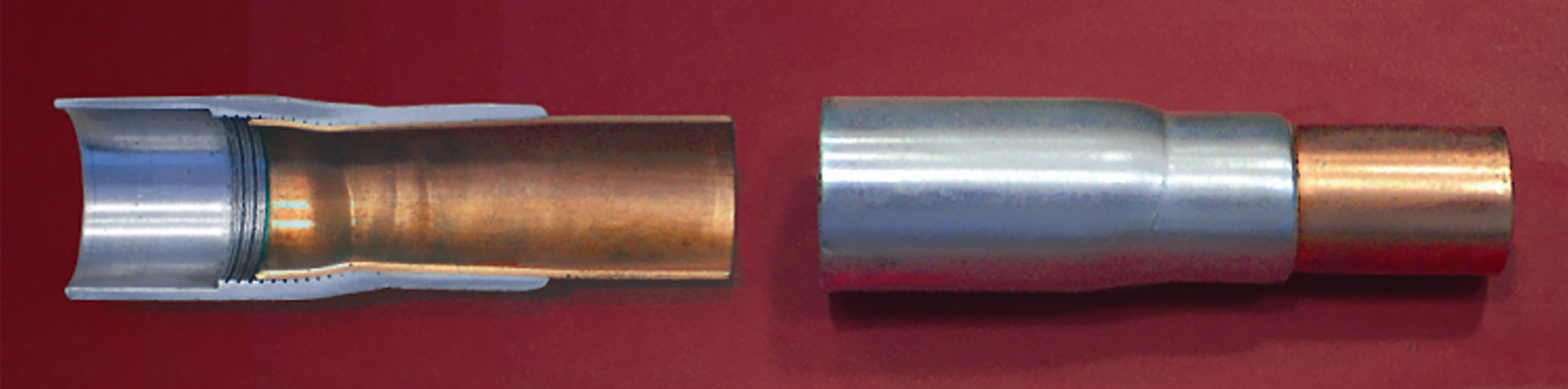

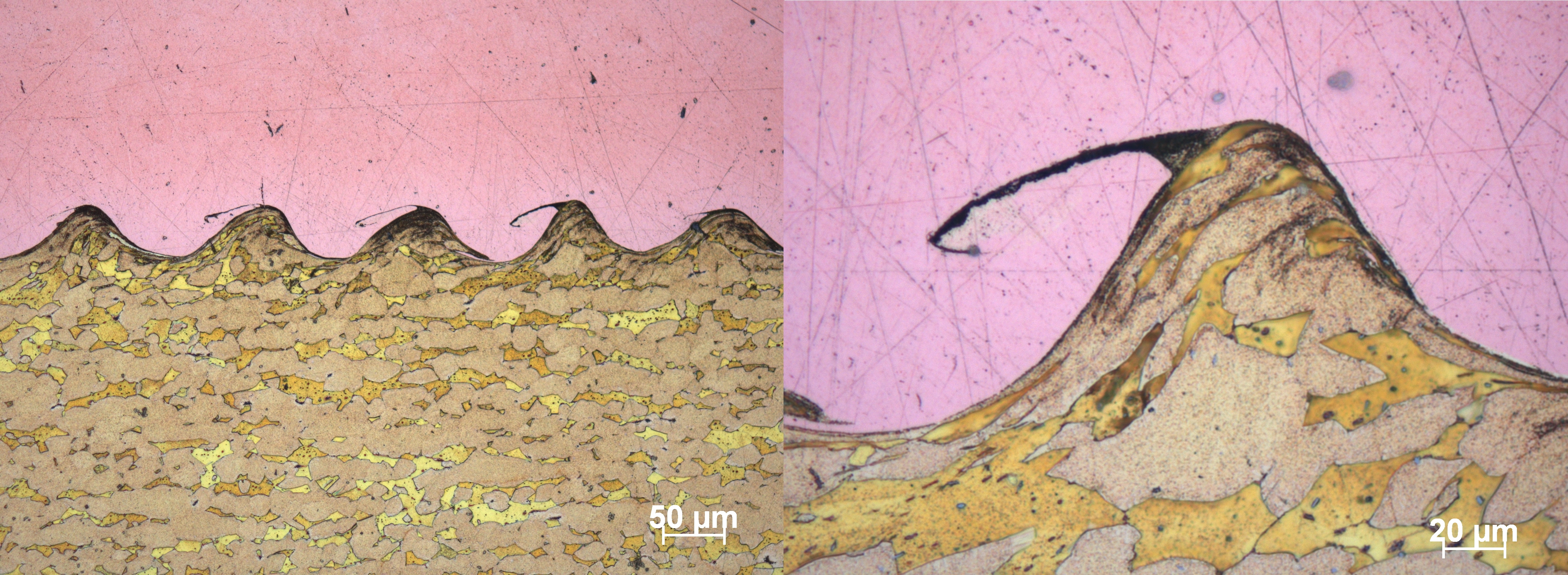

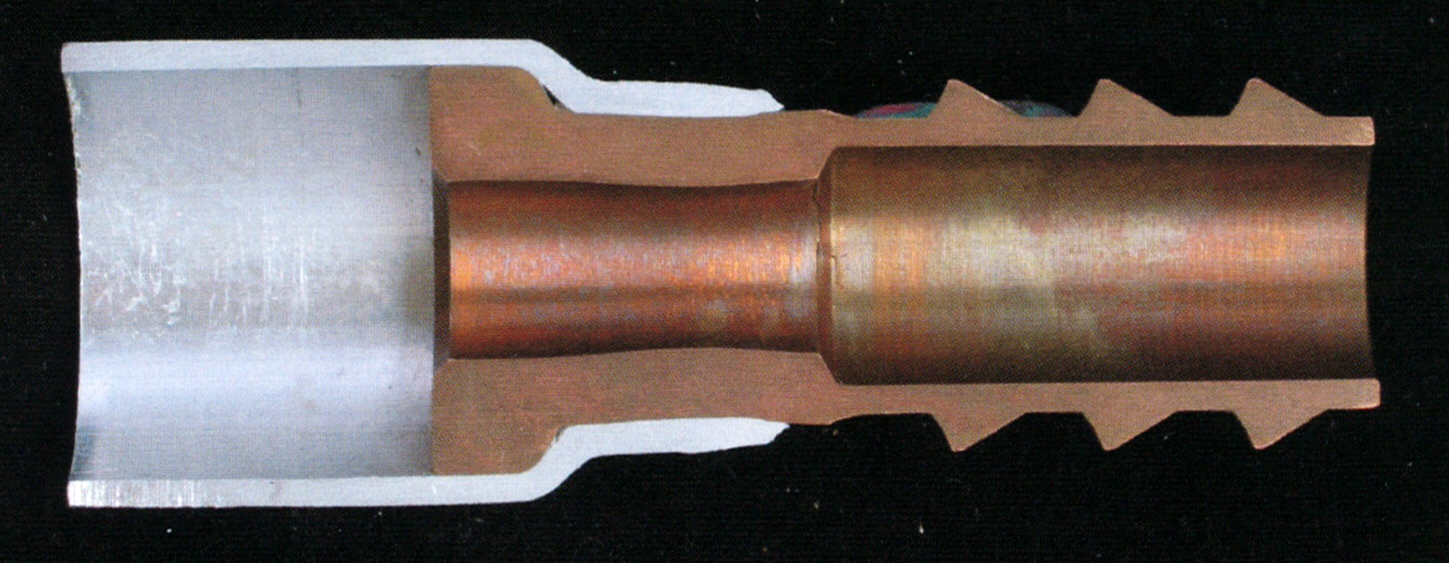

Het eigenlijke proces duurt niet langer dan 30 microseconden. Geen beschermgassen, toevoegmaterialen of andere hulpmaterialen zijn nodig. Het magnetisch puls lasproces is ook een "koud" lasproces, de warmte-ontwikkeling is zeer beperkt. Hierdoor wordt er geen warmte-beïnvloede zone gecreëerd en verliest het materiaal zijn eigenschappen niet. De afwezigheid van warmte tijdens de lascyclus maakt het mogelijk om materialen te verbinden met een sterk verschillend smeltpunt. Zo is het bv. mogelijk om aluminium aan koper, aluminium aan staal of koper aan messing te lassen. Het macrobeeld van een lasdoorsnede vertoont veel gelijkenissen met dat van een explosie-gelaste verbinding (zie figuur 3 en 4).

Figuur 2 : Lasverbinding van aluminium aan koperen buisjes (Bron : Pulsar)

Figuur 3 en 4: Lasdoorsnede van een verbinding van koper aan messing (Bron : BIL-CEWAC project SOUDIMMA)

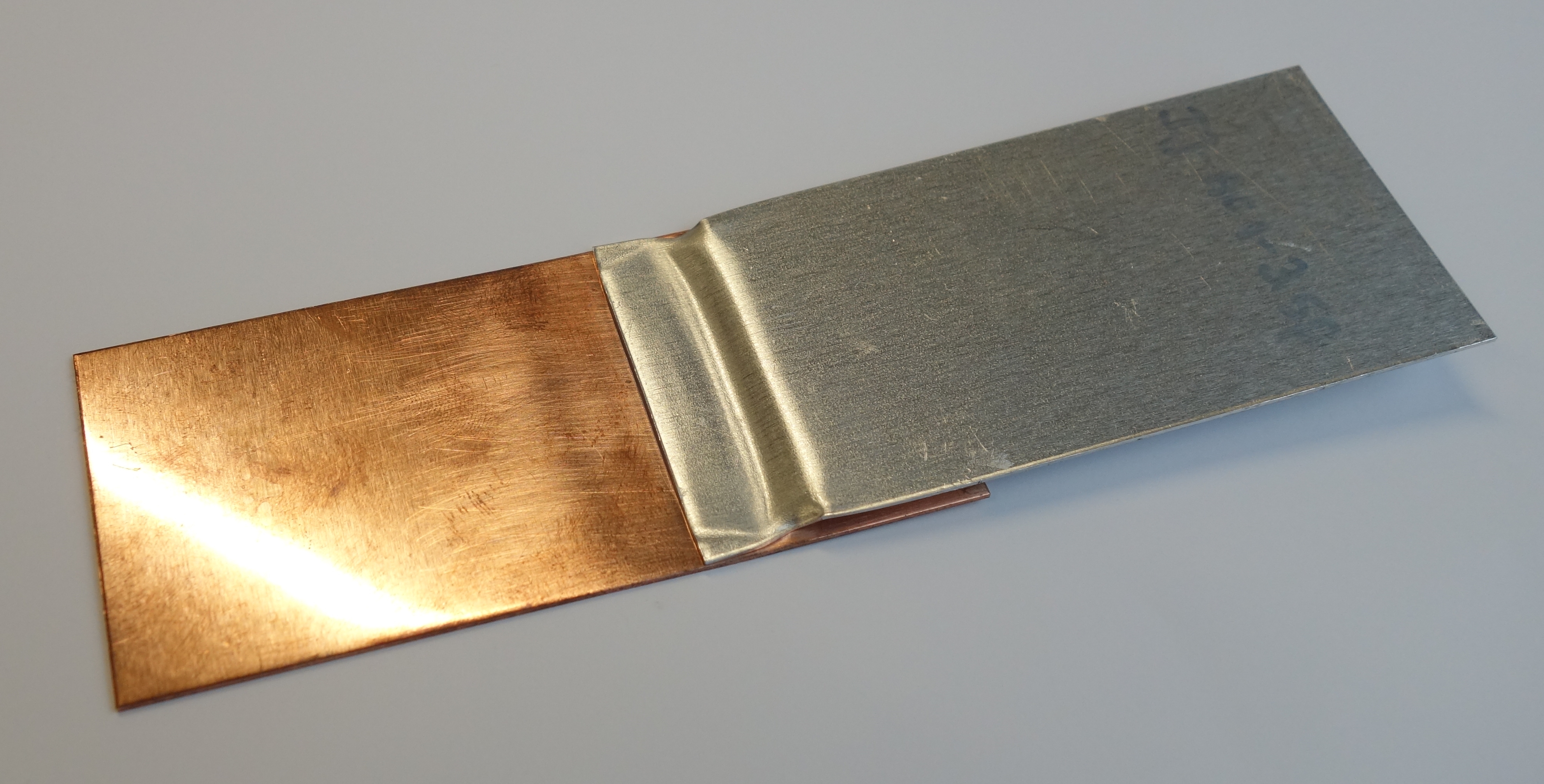

Via het magnetisch puls lassen is het ook mogelijk om plaatmaterialen te lassen, via een vlakke spoel.

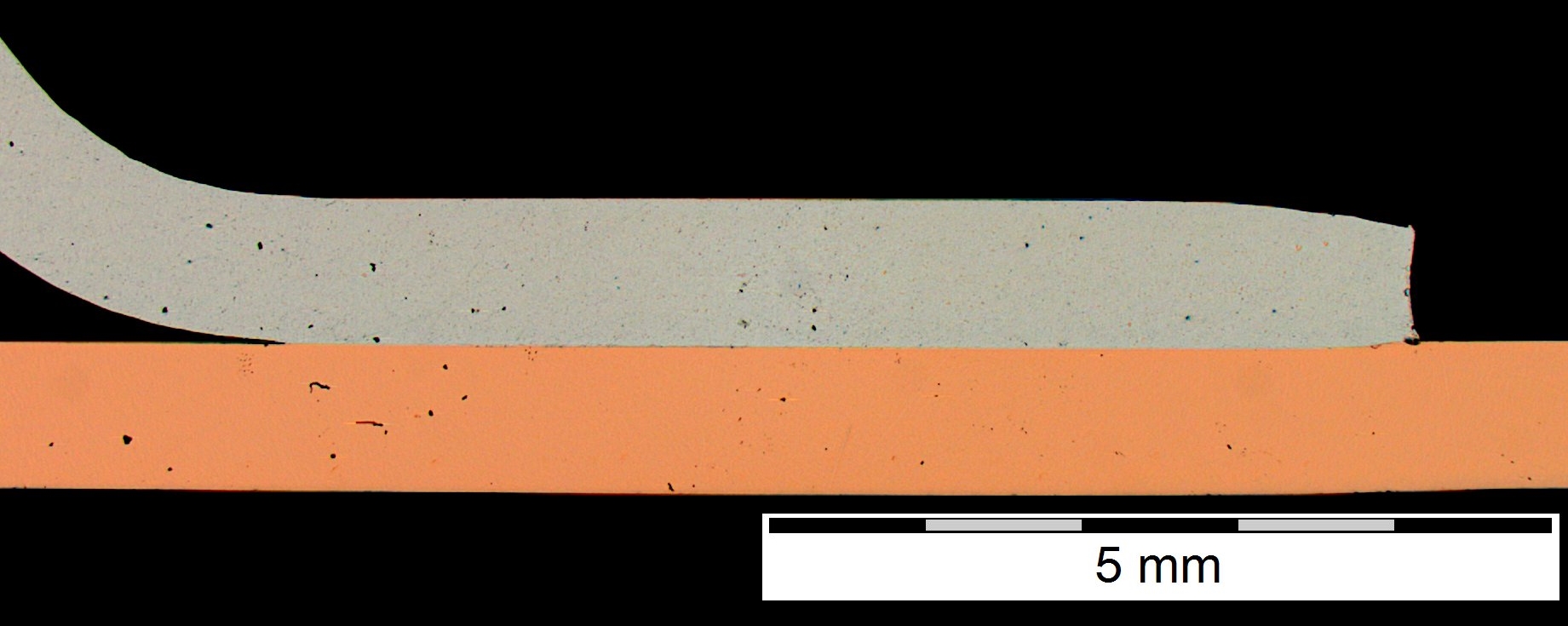

Figuur 5 : Elektromagnetisch puls las van plaatmateriaal (koper-aluminium)

Figuur 6 : Doorsnede van figuur 5

Apparatuur

Een installatie voor het magnetisch puls lassen bestaat typisch uit de volgende componenten :

- een hoogspanningscabine,

- de capaciteiten, waarin de elektrische energie opgeslagen wordt,

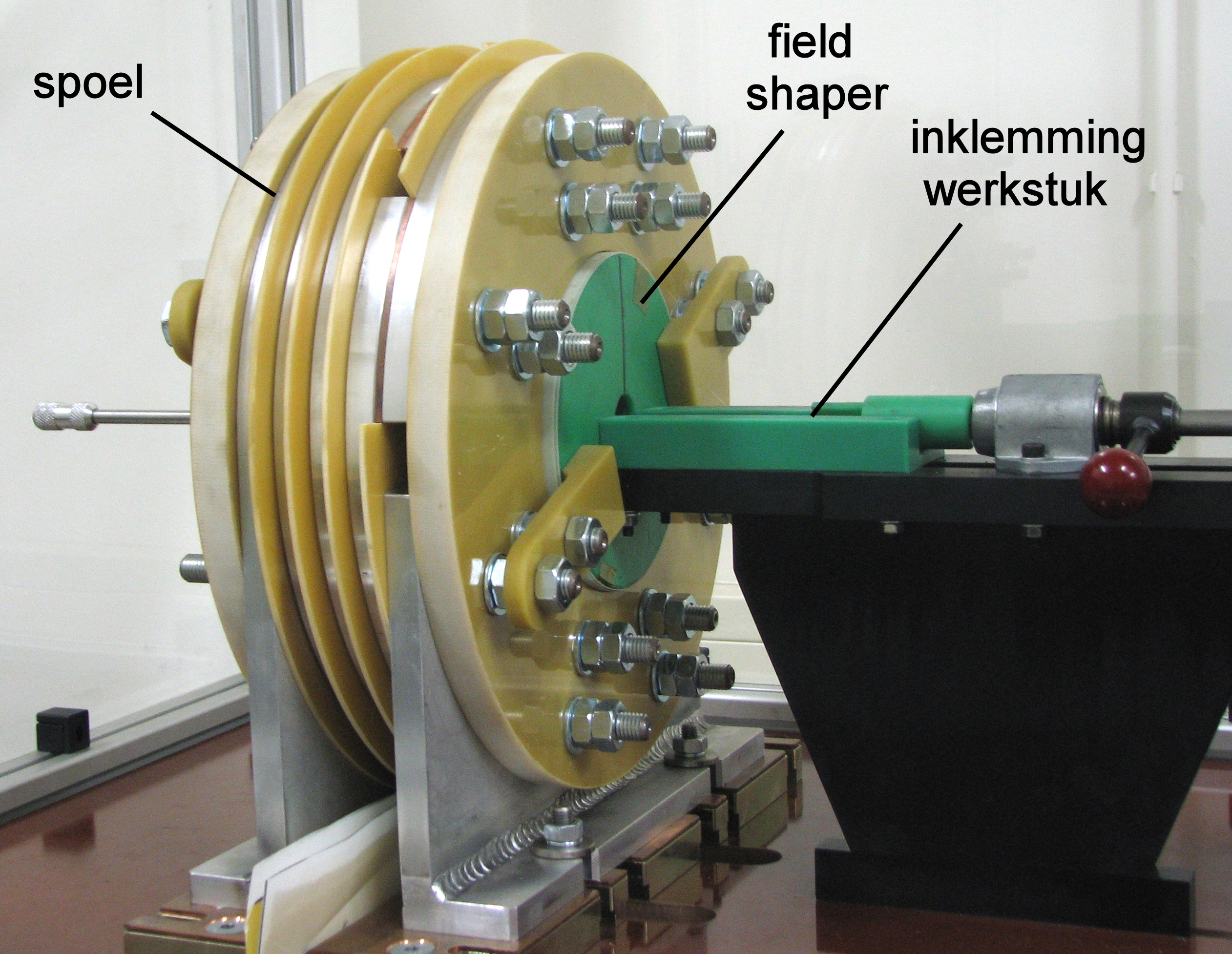

- de spoel nodig voor het lassen (zie figuur 7),

- een transformator, waarmee de frequentie en amplitude van de elektrische stroomontlading kan aangepast worden.

Het BIL beschikt over een proefopstelling waarmee de toepasbaarheid van het proces voor bepaalde toepassingen kan onderzocht worden. De maximale energie van de lasmachine bedraagt 50 kJ bij een laadspanning van de capaciteiten van 25 kV. Figuur 7 toont de spoel in combinatie met de field shaper (veldconcentrator).

Figuur 7 : Spoel van de lasmachine

Voordelen en beperkingen van het magnetisch puls lassen

- Aangezien er geen gebruik gemaakt wordt van warmte maar van druk, worden alle conventionele lasproblemen ten gevolge van de warmtecyclus en het verlies van materiaaleigenschappen vermeden.

- Bij correcte uitvoering is de las sterker dan het zwakste basismateriaal : de breuk treedt bij beproeving steeds op buiten de laszone.

- Beschermgassen, toevoegmaterialen of andere hulpmaterialen zijn niet nodig.

- Het magnetisch puls lasproces is een "koud" lasproces, de materialen worden niet warmer dan 30°C. Dit betekent ook dat de werkstukken onmiddellijk na het lassen kunnen ontklemd en verder bewerkt worden.

- Hoge productiesnelheid, tot 10 stukken per minuut, afhankelijk van de configuratie.

- Het is een ecologisch lasproces, aangezien geen warmte, UV-straling, gas of lasrook geproduceerd worden.

Een voorwaarde voor magnetisch pulslassen is dat het te vervormen materiaal een goede elektrische geleidbaarheid heeft. Als dat niet het geval is, neemt de energie toe nodig om voldoende wervelstromen te kunnen opwekken. Andere voorwaarde is dat de oppervlakken met elkaar overlappen.

Verbinden van heterogene materialen

Toepassingen zijn te vinden voor materialen die zich moeilijk met de klassieke lastechnieken laten verbinden. Koper en aluminium zijn bijvoorbeeld materialen die men gewoonlijk via brazeren of solderen met elkaar kan verbinden, maar deze processen zijn arbeidsintensief en dus duur. Andere sectoren die het gebruik van het proces onderzoeken voor hun toepassingen zijn de lucht- en ruimtevaartsector en de nucleaire sector, waar men zeer specifieke hittebestendige materialen gebruikt.

Andere toepassingen zijn de vele koperen leidingen in koelsystemen, die zeer eenvoudig met deze techniek met elkaar te verbinden zijn (figuur 8).

Figuur 8 : Verbinding van aluminium aan koper (Bron : SLV Munchen)

Het lasproces leent zich vooral de productie van nicheproducten of grote series. Denk bijvoorbeeld aan componenten voor de airco-industrie, waar koperen buizen - die nu nog gebrazeerd worden - aan flenzen in roestvast staal worden verbonden. Andere mogelijke toepassingen zijn drukvaten voor airco-systemen in personenwagens (figuur 9). Dit is een elektromagnetisch gepulslast drukvat gemaakt uit een aluminium buis en twee aluminium eindstukken. De lassen in dit vat zijn heliumdicht en bestand tegen de zeer hoge druk van airco-systemen (bron: PSTproducts).

Figuur 9 : Gepulslaste drukvat voor airco-systemen (Bron : PSTProducts)

Elektromagnetisch puls krimpen

Magnetisch puls krimpen is zeer gelijkaardig aan het magnetisch puls vormen van buisvormige producten, behalve dat het inwendige werkstuk de matrijs vervangt. Het opkrimpen gebeurt in een fractie van een seconde en de hoge vervormingssnelheid beïnvloed de materiaaleigenschappen niet. Het proces kan ook uitgevoerd worden op materialen met een lage ductiliteit. Het proces is geschikt voor cilindrische, elliptische en rechthoekige werkstukken. De onderstaande figuren tonen enkele toepassingen. Figuur 11 toont het opkrimpen van stalen koppelingen op rubberen slangen. Figuur 12 betreft een onderdeel in aluminium.

Figuur 10: Onderdeel voor de automobielindustrie vervaardigd via magnetisch puls krimpen (Bron: PSTProducts Gmbh)

Figuur 11 : Gekrompen stalen koppelingen op rubberen slangen

Figuur 12 : Krimpverbinding in aluminium

Haalbaarheidsonderzoek

Het BIL kan de haalbaarheid inschatten van dit proces voor uw materialen of toepassingen. We kunnen ook experimenten uitvoeren met daaropvolgend een volledige laskarakterisatie. Voor verdere vragen, neem contact op met Koen Faes.