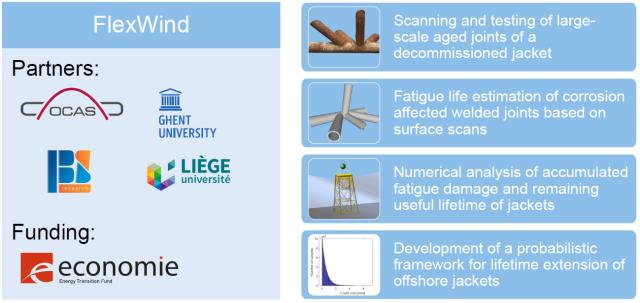

FlexWind: Fatigue Life EXtension of offshore Wind foundations

Les fondations d’éoliennes installées en mer sont conçues pour une durée de vie de 20 à 30 ans. Quand leurs durées de vie sont écoulées, une procédure habituelle est de prolonger la vie d’une structure s’il peut être démontré que le chargement vécus est plus faible que celui prévu durant la conception. Ce n’est possible que si le chargement pendant la vie de la structure a été enregistré avec suffisamment de détails, et néglige le fait que la résistance de la structure puisse être plus importante que celle prévus par les normes de constructions.

But du projet

Dans le projet FlexWind, la possibilité de prolonger la durée de vie d’une structure d’éolienne en mer sera étudiée, en réestimant la résistance à la fatigue de la structure, prenant en compte la géométrie locale des différents joints soudés. Ce sera par une combinaison de méthodes innovantes :

- inspection de joints après construction (scanning 3D, estimation de l’effet de la corrosion)

- simulation numérique de l’endommagement en fatigue et de la durée de vie résiduelle

- des méthodes probabilistes pour prendre en compte la nature stochastique des différents paramètres affectant la vie en fatigue.

- des expériences à grandes échelles sur composants soumis à des conditions d’environnements et de chargement représentatives d’une structure installée en mer

Description du projet

Caractérisation expérimentale

Cet ensemble de travaux est consacré à l'étude systématique des propriétés de fatigue des joints soudés, en mettant l'accent sur l'influence des paramètres de soudage, de la dégradation de la surface et des conditions environnementales. L'approche expérimentale comprend la préparation et le test d'échantillons à petite et grande échelle :

- Préparation des échantillons : Des échantillons soudés à petite échelle sont produits pour explorer les effets des procédés de soudage (MIG/MAG et soudage à l'arc submergé) sur la topologie de la soudure et les propriétés mécaniques. Des imperfections sont délibérément introduites pour étudier leur impact sur la performance en fatigue. Des échantillons supplémentaires à petite échelle simuleront des conditions « pré-fatiguées » représentatives des environnements de service réels, et des échantillons à grande échelle, de préférence obtenus à partir de structures offshore déclassées, donneront un aperçu du comportement à la fatigue dans des conditions réalistes.

- Caractérisation de la géométrie des soudures et de la corrosion : Des systèmes de balayage laser avancés (outils de mesure linéaires, portables 3D et par coordonnées) sont déployés pour cartographier avec précision les topologies des soudures et la dégradation de la surface causée par la corrosion. Les données sont traitées afin d'établir des définitions normalisées et d'identifier les caractéristiques géométriques critiques des soudures qui influencent la durée de vie en fatigue.

Balayage laser des soudures

> Plus d'informations sur le balayage laser des soudures

- Essais destructifs et non destructifs : Les échantillons non traités et pré-fatigués sont soumis à des essais rigoureux, notamment une inspection visuelle, une métallographie, des mesures de dureté et des essais mécaniques (traction, flexion et impact). Ces essais visent à évaluer la qualité de la soudure interne et à déterminer la résistance à la fatigue, en particulier dans les phases d'amorçage et de propagation des fissures.

- Essais sur échantillons à grande échelle : Un joint soudé représentatif à grande échelle est soumis à des essais de fatigue pour tenir compte des effets d'échelle. Si possible, un échantillon provenant d'une structure déclassée est utilisé, ce qui permet d'obtenir des informations pratiques sur les performances des soudures en service. Des joints tubulaires soudés à grande échelle provenant d'une structure d'enveloppe déclassée ayant servi pendant plus de 30 ans en mer du Nord seront testés afin de déterminer la durée de vie restante réelle. Après que la structure de l'enveloppe a été ramenée à terre, l'OCAS s'est rendu sur le chantier de démantèlement pour marquer les endroits où couper les échantillons. Les joints tubulaires échantillonnés sont scannés à l'aide d'un scanner 3D et les données scannées sont ensuite traitées par UGent. Les échantillons seront soumis à des essais de fatigue par flexion résonnante réalisés par l'OCAS. Les résultats de fatigue obtenus seront comparés aux prévisions de durée de vie restante.

Marquage des joints tubulaires à grande échelle sur le chantier de démantèlement.

Installation pour la numérisation 3D des échantillons à grande échelle et résultats de la numérisation.

- Enquête sur le traitement post-soudure : Les techniques telles que le dressage TIG, le dressage plasma et le traitement par impact pneumatique (PIT) sont évaluées pour leur efficacité à améliorer la résistance à la fatigue en agissant sur la géométrie du bord de la soudure ou en induisant des contraintes résiduelles bénéfiques.

Les résultats comprennent des échantillons préparés expérimentalement, des rapports détaillés sur les propriétés et les performances des soudures et des recommandations pour l'optimisation de la résistance à la fatigue.

Estimation de la durée de vie en fatigue sur la base de balayages de surface

Ce module de travail se concentre sur le développement de méthodes de calcul pour estimer la durée de vie en fatigue des joints soudés, en tenant compte de facteurs réels tels que les imperfections de la soudure et la corrosion. Il intègre des données expérimentales avec des outils d'analyse prédictive utilisant une modélisation numérique avancée.

- Création automatisée de modèles : Des algorithmes sont développés pour convertir les géométries de soudure scannées en 3D en modèles d'éléments finis (FE) de haute fidélité. Ces modèles capturent des géométries de soudure réalistes, y compris les désalignements, les effets de la corrosion et les caractéristiques de la racine de la soudure, souvent négligées dans les simulations idéalisées. Le cadre garantit une automatisation complète, permettant une analyse efficace de grands ensembles de données.

- Développement d'une méthode de gradient de contrainte : Une nouvelle méthode d'analyse de la fatigue est créée pour évaluer l'influence de la géométrie de la soudure et des imperfections induites par la corrosion sur les distributions de contraintes et les facteurs de concentration. La méthode tient compte des effets d'entaille complexes et de la dégradation de la surface, fournissant une représentation précise du comportement à la fatigue dans des conditions réelles.

- Impact de l'état de surface sur les facteurs de concentration des contraintes : Des études numériques examinent comment la dégradation de la surface, saisie par des scanners d'échantillons déclassés ou traités expérimentalement, modifie les facteurs de concentration des contraintes. Cela permet de mieux comprendre comment les imperfections et l'usure affectent la durée de vie en fatigue.

Les résultats comprennent une méthode robuste pour générer des modèles d'éléments finis à partir de scans, un cadre validé d'analyse des gradients de contrainte et des informations sur le rôle de la dégradation de la surface dans la performance en fatigue.

Prévision de la durée de vie en fatigue

Cet ensemble de travaux vise à intégrer des outils expérimentaux et numériques pour prédire les dommages de fatigue accumulés et la durée de vie restante des joints soudés offshore, en s'appuyant sur des simulations avancées des conditions environnementales et opérationnelles.

- Cadre de modélisation à plusieurs niveaux : Ce projet relie des modèles structurels globaux à des sous-modèles localisés, ce qui facilite l'analyse détaillée des joints soudés tout en tenant compte du comportement de la structure dans son ensemble. À l'aide d'outils tels que Qblade, les charges environnementales sur les éoliennes offshore (OWT) sont simulées, fournissant des données pour l'analyse des contraintes au niveau des joints.

- Simulations environnementales et opérationnelles : Des simulations dans le domaine temporel sont effectuées pour saisir les effets des conditions environnementales variables et des charges d'exploitation. Ces simulations génèrent des spectres de charge réalistes, permettant des évaluations précises de la fatigue.

- Évaluation de la fatigue : Les spectres de contrainte localisés dérivés des sous-modèles sont utilisés pour évaluer les dommages accumulés et prévoir la durée de vie restante en fatigue. Il s'agit à la fois d'une analyse rétrospective et d'une prévision, ce qui permet d'évaluer le cycle de vie complet des joints soudés.

- Validation : Les outils numériques sont rigoureusement comparés aux données expérimentales du premier lot de travaux, ce qui garantit la précision et la fiabilité de l'application industrielle.

Les résultats comprennent un modèle de simulation intégré, une méthode d'analyse de la fatigue basée sur les charges d'interface et une base de données complète des résultats de la durée de vie en fatigue.

Cadre probabiliste pour l'extension de la durée de vie

Ce module de travail se concentre sur le développement d'une approche probabiliste pour prolonger la durée de vie opérationnelle des structures offshore, en incorporant la quantification de l'incertitude, l'analyse de la fiabilité au niveau du système et l'évaluation des coûts et des bénéfices. Pour quantifier l'incertitude sur les prédictions de durée de vie en fatigue, ULiège utilise des méthodes statistiques avancées. L'objectif est d'obtenir une compréhension robuste des facteurs influençant le modèle de dégradation de la fatigue. Un modèle de détérioration basé sur la mécanique des fractures est utilisé à cet effet.

- Quantification de l'incertitude : Des modèles probabilistes évaluent la variabilité et la sensibilité des paramètres liés à la fatigue, en utilisant des données provenant d'études expérimentales (WP1) et numériques (WP3). Des techniques telles que les simulations de Monte Carlo et les analyses de sensibilité permettent d'identifier les facteurs clés qui influencent les prévisions de fatigue.

- Analyse de la fiabilité au niveau du système : Les paramètres de fatigue mis à jour sont utilisés pour calculer la probabilité de défaillance de structures entières, plutôt que de joints individuels. Cette approche au niveau du système garantit que les décisions reflètent les implications plus larges d'une défaillance structurelle.

- Cadre décisionnel : Une méthodologie complète évalue les coûts et les avantages des options de prolongation de la durée de vie, y compris les coûts de maintenance, de réparation, de déclassement et d'exploitation. Les incertitudes liées à ces coûts sont également prises en compte pour permettre une prise de décision solide et éclairée.

Les produits livrables comprennent des modèles détaillés pour la quantification des incertitudes, des méthodologies pour l'analyse de la fiabilité au niveau du système et un cadre décisionnel optimal pour la planification de la prolongation de la durée de vie.

Conclusions et lignes directrices

Le dernier groupe de travail consolide les résultats de tous les autres groupes de travail dans des lignes directrices exploitables pour prolonger la durée de vie des éoliennes en mer.

- Lignes directrices techniques : Les lignes directrices intégreront les résultats des études expérimentales, numériques et probabilistes, en fournissant une feuille de route pour l'évaluation et l'optimisation de la prolongation de la durée de vie des éoliennes offshore.

- Considérations plus générales : Les recommandations porteront sur les exigences réglementaires, les incidences environnementales et les intérêts des parties prenantes, garantissant ainsi une approche globale de la prise de décision.

Le résultat attendu est un rapport complet décrivant les meilleures pratiques, méthodologies et considérations pour la planification de l'extension de la durée de vie des OWT.

Résultats

Caractérisation expérimentale

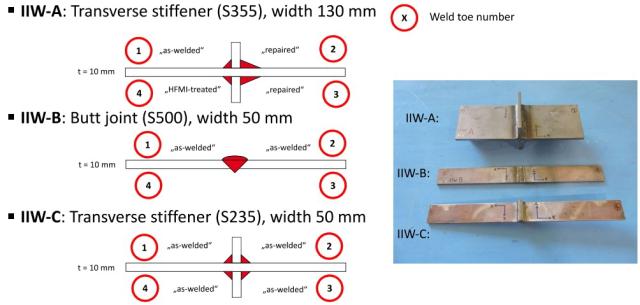

Pour le balayage laser des soudures, il n'existe pas d'accord universel sur la définition des paramètres géométriques ou sur les routines de mesure normalisées. Pour remédier à cette situation et évaluer les techniques utilisées dans les laboratoires de recherche, une vaste étude circulaire a été menée ces dernières années, avec la participation de l'IBB, de l'OCAS et du Labo Soete.

Les participants se sont vu confier deux tâches de mesure :

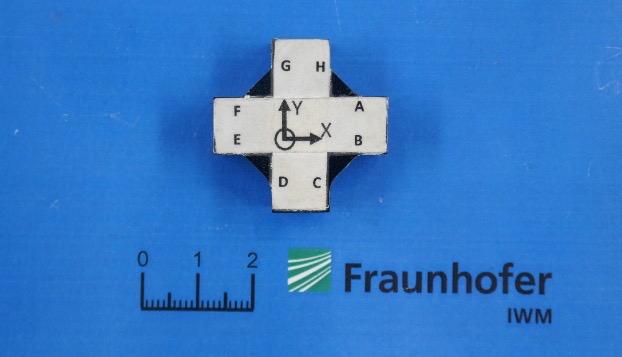

- Partie A : analyse d'un échantillon usiné avec une géométrie bien connue inspirée d'un joint cruciforme. Les résultats ont été comparés aux dimensions réelles de l'échantillon.

- Partie B : mesurer des échantillons soudés de géométrie inconnue, les résultats étant comparés à ceux des autres participants.

Cet article résume les résultats de la partie A.

Publications

- FlexWind veut prolonger la vie des éoliennes - Le Soir

- Presentation BIL Lassymposium

- EAWE Seminar on Wind Energy – Extended abstract

- Round robin study on the determination of weld geometry parameters - Part A: analysis of a reference specimen

- Remaining fatigue lifetime of welded tubular joints of offshore structures using detailed stress analysis based on 3D scans

- Converting laser scans of tubular joints to finite element models for detailed stress analysis