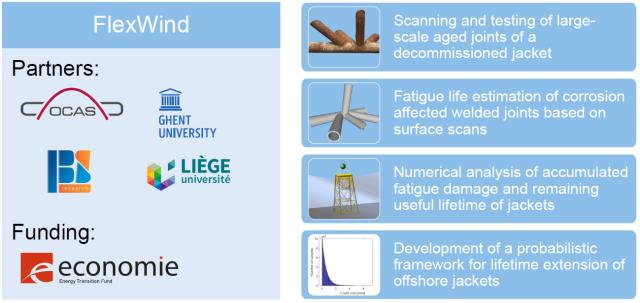

FlexWind: Fatigue Life EXtension of offshore Wind foundations

Offshore windmolens worden ontworpen voor een levensduur van 20 tot 30 jaar. Na afloop van deze periode wordt er typisch een studie uitgevoerd ter evaluatie van een levensduurverlenging. Hierbij wordt geëvalueerd of de opgetreden belastingen milder waren dan meegenomen in de ontwerpsfase. Een dergelijke analyse is enkel mogelijk indien de belastingshistoriek nauwkeurig werd opgemeten. De mogelijkheid dat een structuur een hogere vermoeiingsweerstand heeft dan verondersteld in de ontwerpregels wordt hierbij niet overwogen.

Doel van het project

In het FlexWind project zal de mogelijkheid tot levensduurverlenging van offshore wind substructuren onderzocht worden. Hiertoe worden gelaste verbindingen, inclusief uit dienst genomen knoopverbindingen, gescand en onderworpen aan vermoeiingsproeven om inzicht te krijgen in de verbanden tussen scandata en vermoeiingsgedrag. Deze data worden vervolgens gemodelleerd om een restlevensduur te bepalen.

Hiertoe worden onderstaande innovatieve methodes gecombineerd:

- inspectie van verouderde gelaste ‘knoopverbindingen’ (3D scans van de geometry van kritische verbindingen, evaluatie van oppervlakte beschadiging door corrosie);

- numerieke analyse van geaccumuleerde vermoeiingsschade uit het verleden en de toekomstige restlevensduur;

- probabilistische methodes om de variabiliteit van de verschillende parameters in rekening te brengen die een invloed hebben op de vermoeiingsweerstand;

- grootschalige experimentele proeven op testmonsters representatief voor offshore wind jacket substructuren.

Het BIL zal binnen het project laser scanning uitvoeren van lassen alsook vermoeiingsproeven op gelaste verbindingen.

Projectomschrijving

Experimentele karakterisering

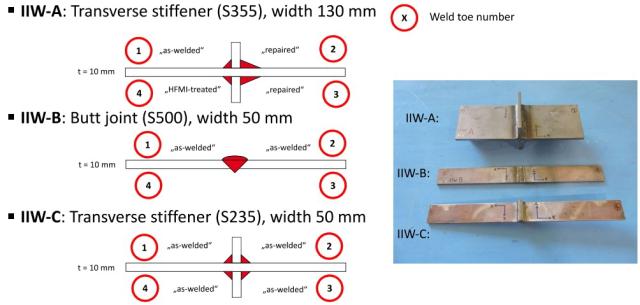

Dit werkpakket is gewijd aan het systematisch onderzoeken van de vermoeiingseigenschappen van lasverbindingen, waarbij de nadruk ligt op de invloed van lasparameters, oppervlakte degradatie en omgevingsomstandigheden. De experimentele aanpak omvat het voorbereiden en testen van zowel kleine als grote monsters:

- Monstervoorbereiding: Kleinschalige gelaste monsters worden geproduceerd om de effecten van lasprocessen (MIG/MAG en onder poederdek lassen) op de lastopologie en de mechanische eigenschappen te onderzoeken. Imperfecties worden opzettelijk ingebracht om hun invloed op de vermoeiingsprestaties te bestuderen. Bijkomende kleinschalige stalen zullen “voorvermoeide” omstandigheden simuleren die representatief zijn voor de werkelijke gebruiksomgevingen, en grootschalige stalen, bij voorkeur afkomstig van ontmantelde offshore-constructies, zullen inzicht verschaffen in het vermoeiingsgedrag onder realistische omstandigheden.

- Lasgeometrie en corrosiekarakterisatie: Geavanceerde laserscansystemen (lijn-, 3D handheld- en coördinaatmeetinstrumenten) worden ingezet om de lastopologieën en de oppervlakte degradatie veroorzaakt door corrosie nauwkeurig in kaart te brengen. De gegevens worden verwerkt om gestandaardiseerde definities op te stellen en om de belangrijkste kenmerken van de lasgeometrie te identificeren die de vermoeiingslevensduur beïnvloeden.

Laser scannen van lassen

> Meer informatie over het laser scannen

- Destructief en niet-destructief onderzoek: Zowel onbehandelde als vooraf vermoeide monsters ondergaan strenge testen, waaronder visuele inspectie, metallografie, hardheidsmetingen en mechanische testen (trek, buig en impact). Deze testen zijn bedoeld om de interne laskwaliteit te beoordelen en de vermoeiingsprestaties te bepalen, vooral in de scheurinitiatie en vroege voortplantingsfasen.

- Testen op grote schaal: Een representatieve lasverbinding op grote schaal wordt onderworpen aan vermoeiingsproeven om rekening te houden met schaaleffecten. Indien mogelijk wordt een monster van een ontmantelde constructie gebruikt, wat praktische inzichten biedt in de prestaties van lassen die in gebruik zijn.

Grootschalige gelaste buisverbindingen van een uit bedrijf genomen jacketconstructie die meer dan 30 jaar dienst heeft gedaan in de Noordzee, worden getest om de werkelijke resterende levensduur te bepalen. Nadat de jacketconstructie aan wal was gebracht, ging OCAS naar de ontmantelingswerf om de locaties voor het snijden van de monsters te markeren. De bemonsterde buisverbindingen worden gescand met een 3D-scanner en de gescande gegevens worden verder verwerkt door UGent.

De stalen zullen onderworpen worden aan resonantie buigvermoeiingstesten uitgevoerd door OCAS. De verkregen vermoeiingsresultaten zullen vergeleken worden met de voorspellingen van de resterende levensduur.

Markeren van de grootschalige buisverbindingen op de ontmantelingswerf.

Setup voor het 3D-scannen van de grootschalige monsters en scanresultaat.

- Onderzoek naar behandelingen na het lassen: Technieken zoals TIG-dressing, plasmadressing en pneumatische impactbehandeling (PIT) worden geëvalueerd op hun effectiviteit bij het verbeteren van de weerstand tegen vermoeiing door de geometrie van de lasteen aan te pakken of door gunstige restspanningen te induceren.

De resultaten omvatten experimenteel voorbereide monsters, uitgebreide rapporten over laseigenschappen en -prestaties en aanbevelingen voor optimalisatie van vermoeiing.

Schatting van de vermoeiingslevensduur op basis van oppervlaktescans

Dit werkpakket richt zich op de ontwikkeling van computationele methoden om de vermoeiingslevensduur van lasverbindingen te voorspelle,n, rekening houdend met realistische factoren zoals lasimperfecties en corrosie. Dit werkpakket integreert experimentele gegevens met voorspellende analyse-instrumenten die gebruik maken van geavanceerde numerieke modellering.

- Geautomatiseerde model ceatie: Er worden algoritmen ontwikkeld om 3D gescande lasgeometrieën om te zetten in high-fidelity eindige elementen (FE) modellen. Deze modellen bevatten realistische lasgeometrieën, inclusief uitlijnfouten, corrosie-effecten en laswortelkarakteristieken, die vaak worden verwaarloosd in geïdealiseerde simulaties. Het raamwerk zorgt voor volledige automatisering, waardoor efficiënte analyse van grote datasets mogelijk is.

- Ontwikkeling van spanningsgradiëntmethode: Er is een nieuwe vermoeiingsanalysemethode ontwikkeld om de invloed van de lasgeometrie en corrosie-geïnduceerde imperfecties op spanningsverdelingen en concentratiefactoren te beoordelen. De methode houdt rekening met complexe kerfeffecten en oppervlaktedegradatie en biedt een nauwkeurige weergave van het vermoeiingsgedrag onder echte omstandigheden.

- Invloed van oppervlaktegesteldheid op de spanningsconcentratiefactoren: Numerieke studies onderzoeken hoe oppervlaktedegradatie, vastgelegd via scans van ontmantelde of experimenteel behandelde monsters, de spanningsconcentratiefactoren verandert. Dit maakt een beter begrip mogelijk van hoe imperfecties en slijtage de vermoeiingslevensduur beïnvloeden.

De resultaten omvatten een robuuste methode voor het genereren van FE-modellen op basis van scans, een gevalideerd raamwerk voor spanningsgradiëntanalyse en inzichten in de rol van oppervlaktedegradatie in vermoeiingsprestaties.

Hindcasting en voorspellen van vermoeiingslevensduur

Dit werkpakket is gericht op het integreren van experimentele en numerieke hulpmiddelen om de geaccumuleerde vermoeiingsschade en de resterende levensduur van offshore lasverbindingen te voorspellen, gebruikmakend van geavanceerde simulaties van omgevings- en operationele omstandigheden.

- Modelleerraamwerk op meerdere niveaus: Het werkpakket verbindt globale constructiemodellen met gelokaliseerde submodellen, waardoor gedetailleerde analyse van lasverbindingen mogelijk wordt terwijl het gedrag van de gehele constructie in beschouwing wordt genomen. Met behulp van tools zoals Qblade worden omgevingsbelastingen op offshore windturbines gesimuleerd, die input leveren voor spanningsanalyses op verbindingsniveau.

- Omgevings- en operationele simulaties: Tijddomeinsimulaties worden uitgevoerd om de effecten van variërende omgevingscondities en bedrijfsbelastingen vast te leggen. Deze simulaties genereren realistische belastingsspectra, wat nauwkeurige vermoeiingsbeoordelingen mogelijk maakt.

- Vermoeiingsbeoordeling: De gelokaliseerde spanningsspectra afgeleid van submodellen worden gebruikt om de geaccumuleerde schade te evalueren en de resterende vermoeiingslevensduur te voorspellen. Dit omvat zowel hindcasting (retrospectieve analyse) als voorspelling, waardoor een volledige levenscyclusbeoordeling van lasverbindingen mogelijk wordt.

- Validatie: De numerieke hulpmiddelen worden rigoureus vergeleken met de experimentele gegevens uit het eerste werkpakket, om de nauwkeurigheid en betrouwbaarheid voor industriële toepassing te garanderen.

De resultaten omvatten een geïntegreerd simulatiemodel, een methode voor het analyseren van vermoeiing op basis van interfacebelasting en een uitgebreide database met vermoeiingslevensduurresultaten.

Probabilistisch raamwerk voor levensduurverlenging

Dit werkpakket richt zich op de ontwikkeling van een probabilistische benadering voor de verlenging van de operationele levensduur van offshore constructies, met kwantificering van de onzekerheid, betrouwbaarheidsanalyse op systeemniveau en evaluatie van de kosten en baten. Om de onzekerheid in de voorspellingen van de vermoeiingslevensduur te kwantificeren gebruikt ULiège geavanceerde statistische methoden. Het doel is om een robuust begrip te krijgen van de factoren die het model van de vermoeiingsdegradatie beïnvloeden. Hiervoor wordt een op breukmechaica gebaseerd degradatiemodel gebruikt.

- Kwantificering van onzekerheid: Probabilistische modellen bepalen de variabiliteit en gevoeligheid van vermoeiingsgerelateerde parameters, gebruik makend van gegevens van experimentele (WP1) en numerieke (WP3) studies. Technieken zoals Monte Carlo simulaties en gevoeligheidsanalyses identificeren belangrijke factoren die vermoeiingsvoorspellingen beïnvloeden.

- Betrouwbaarheidsanalyse op systeemniveau: De bijgewerkte vermoeiingsparameters worden gebruikt om de faalkans van volledige structuren te berekenen, in plaats van individuele verbindingen. Deze benadering op systeemniveau zorgt ervoor dat beslissingen de bredere implicaties van structureel falen weerspiegelen.

- Framework voor besluitvorming: Een uitgebreide methodologie evalueert de kosten en baten van opties voor levensduurverlenging, inclusief onderhoud, reparatie, ontmanteling en operationele kosten. Er wordt ook rekening gehouden met onzekerheden in deze kosten om robuuste, geïnformeerde besluitvorming te ondersteunen.

De resultaten omvatten gedetailleerde modellen voor het kwantificeren van onzekerheden, methodologieën voor betrouwbaarheidsanalyse op systeemniveau en een optimaal besluitvormingskader voor levensverlengingsplanning.

Conclusies en richtlijnen

Het laatste werkpakket consolideert de resultaten van alle andere werkpakketten in bruikbare richtlijnen voor het verlengen van de levensduur van offshore windturbines.

- Technische richtlijnen: De richtlijnen zullen de bevindingen van experimentele, numerieke en probabilistische studies integreren en een routekaart bieden voor het beoordelen en optimaliseren van de levensduurverlenging van OWT.

- Bredere overwegingen: De aanbevelingen zullen betrekking hebben op wettelijke vereisten, milieueffecten en belangen van belanghebbenden, zodat een holistische benadering van de besluitvorming wordt gegarandeerd.

Het resultaat is een uitgebreid rapport met best practices, methodologieën en overwegingen voor het plannen van levensduurverlenging van OWT.

Resultaten

Experimentele karakterisering

Voor het laserscannen van lasnaden is er geen universele overeenstemming over de definitie van geometrieparameters of over gestandaardiseerde meetroutines. Om dit aan te pakken en de technieken te evalueren die in verschillende onderzoekslaboratoria worden gebruikt, werd de afgelopen jaren een uitgebreide round robin studie uitgevoerd met bijdragen van BIL, OCAS en Labo Soete.

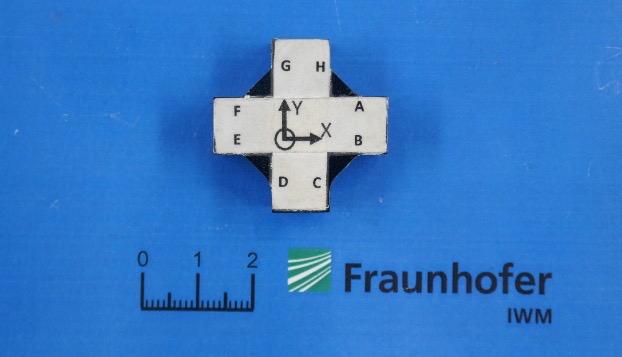

Deelnemers kregen twee meettaken toegewezen:

- Deel A: Analyseer een bewerkt proefstuk met een bekende geometrie geïnspireerd op een kruisvormige verbinding. De resultaten werden vergeleken met de werkelijke afmetingen van het proefstuk.

- Deel B: Meet gelaste proefstukken met onbekende geometrie, waarbij de resultaten werden vergeleken met die van andere deelnemers.

Dit artikel beschrijft een samenvatting van de bevindingen van deel A.

Publicaties

- FlexWind veut prolonger la vie des éoliennes - Le Soir

- Federale regering steunt 21 projecten rond hernieuwbare energie en flexibiliteit

- Presentation BIL Lassymposium

- EAWE Seminar on Wind Energy – Extended abstract

- Round robin study on the determination of weld geometry parameters - Part A: analysis of a reference specimen

- Remaining fatigue lifetime of welded tubular joints of offshore structures using detailed stress analysis based on 3D scans

- Converting laser scans of tubular joints to finite element models for detailed stress analysis