Wrijvingslassen

Rotationeel wrijvingslassen

Rotationeel wrijvingslassen is een mechanisch lasproces waarbij de nodige warmte voor het lassen gegeneerd wordt door het tegen elkaar wrijven of roteren van de te verbinden oppervlakken onder een axiale druk.

Voordelen van wrijvingslassen

- Hoog kwalitatieve verbindingen, met een gunstige metallurgische structuur, vermits het materiaal niet tot smelten gebracht wordt..

- Geen speciale voorbereiding van de werkstuken.

- Weinig vervormingen na het lassen, te wijten aan de korte lastijden en de lage maximale temperaturen.

- Mogelijkheid om stukken met sterk verschillende secties te verbinden, mits het nemen van bepaalde voorzorgsmaatregelen.

- Het lasproces is veel sneller dan de conventionele lasprocessen.

- Economisch : het wrijvingslassen laat toe interessante besparingen te realiseren op de kostprijs van gelaste stukken (tijdsbesparing, materiaalbesparing).

- Ongelijksoortige materialen die met andere processen niet gelast kunnen worden, kunnen wél gelast worden met het wrijvingslasproces, zoals aluminium of koper aan staal

- Zeer goede reproduceerbaarheid en mogelijkheden tot automatisering.

- Milieubewust : geen beschermgassen, lasrook of straling.

- Minder lawaai : de lassen moeten niet geslepen of afgebikt worden.

- Geen nood aan gecertificeerde lassers.

Toepassingen

Ontdek de mogelijke toepassingen van het wrijvingslassen.

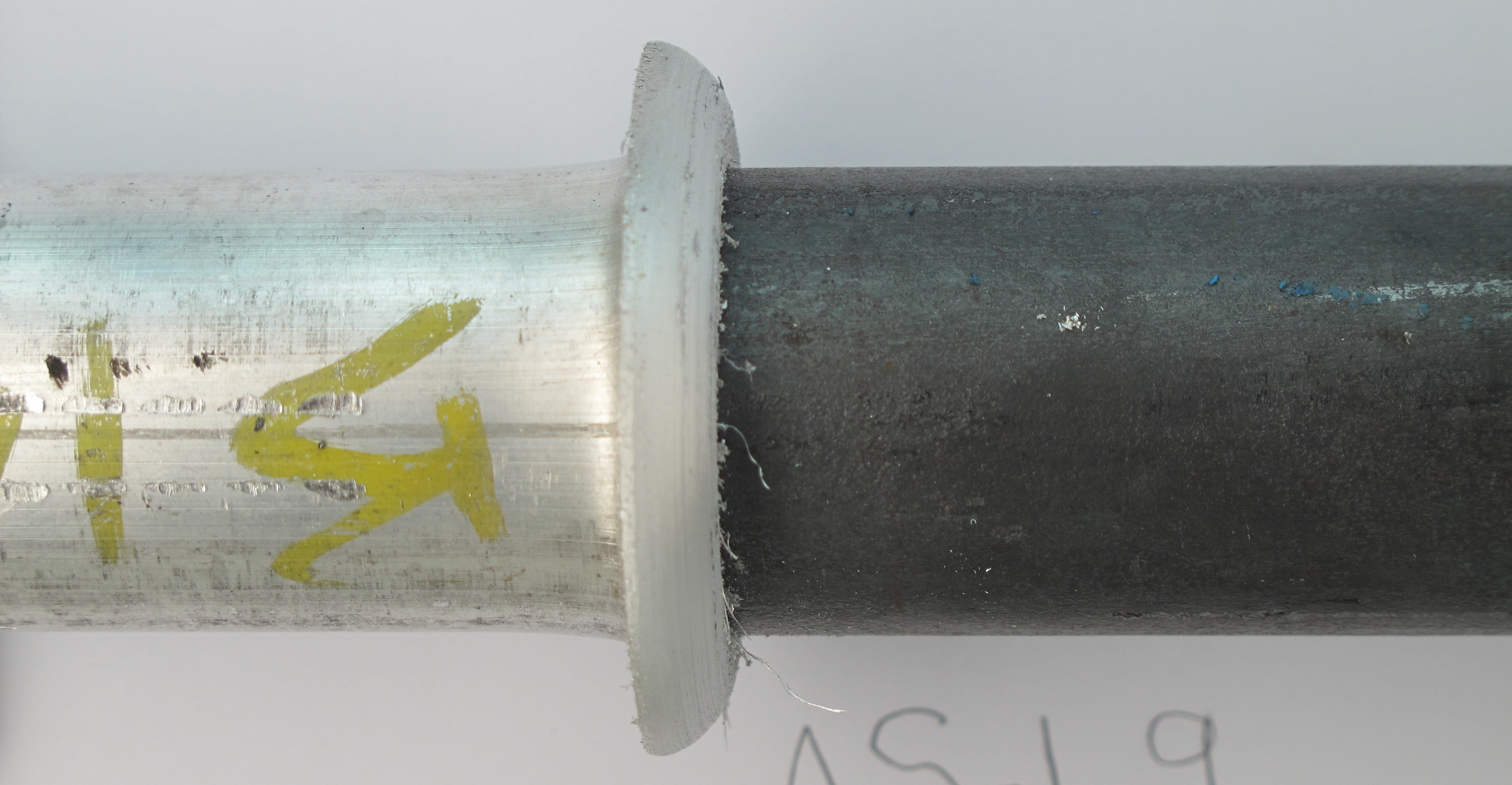

Figuur 1: Verbinding van aluminium aan staal

Figuur 2: Verbinding van koper aan aluminium

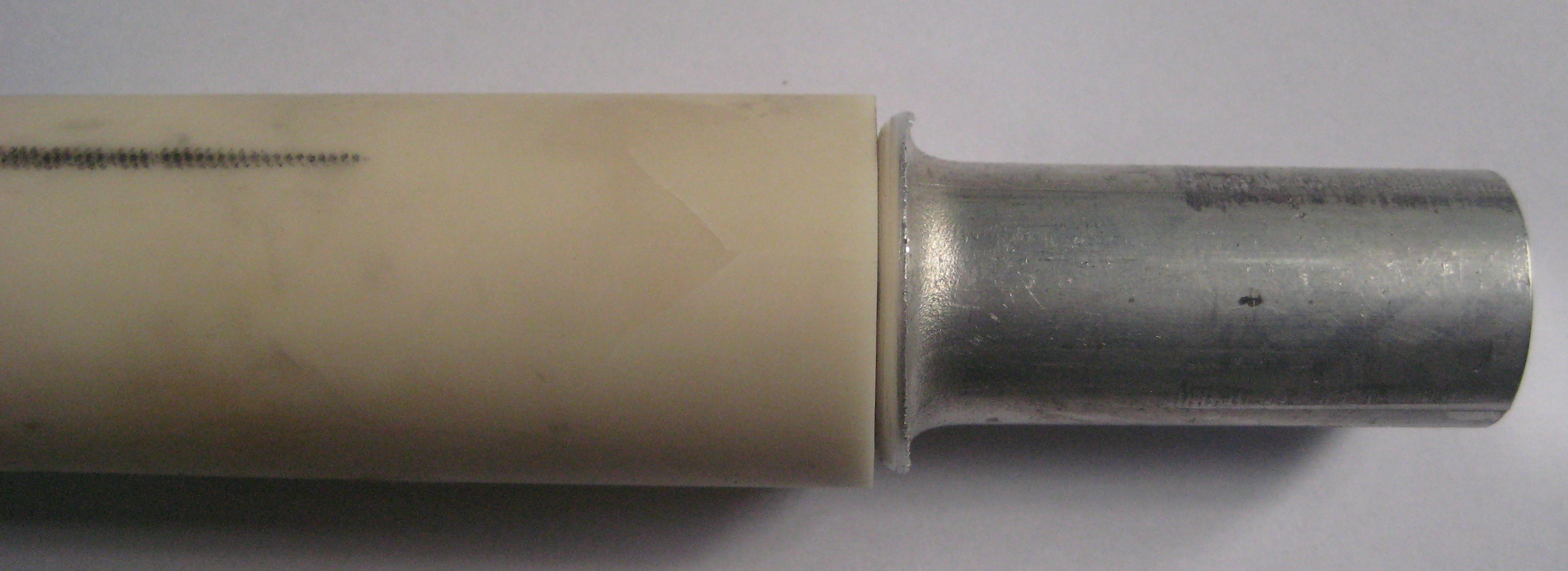

Figuur 3: Verbinding van aluminium aan keramiek (Al2O3)

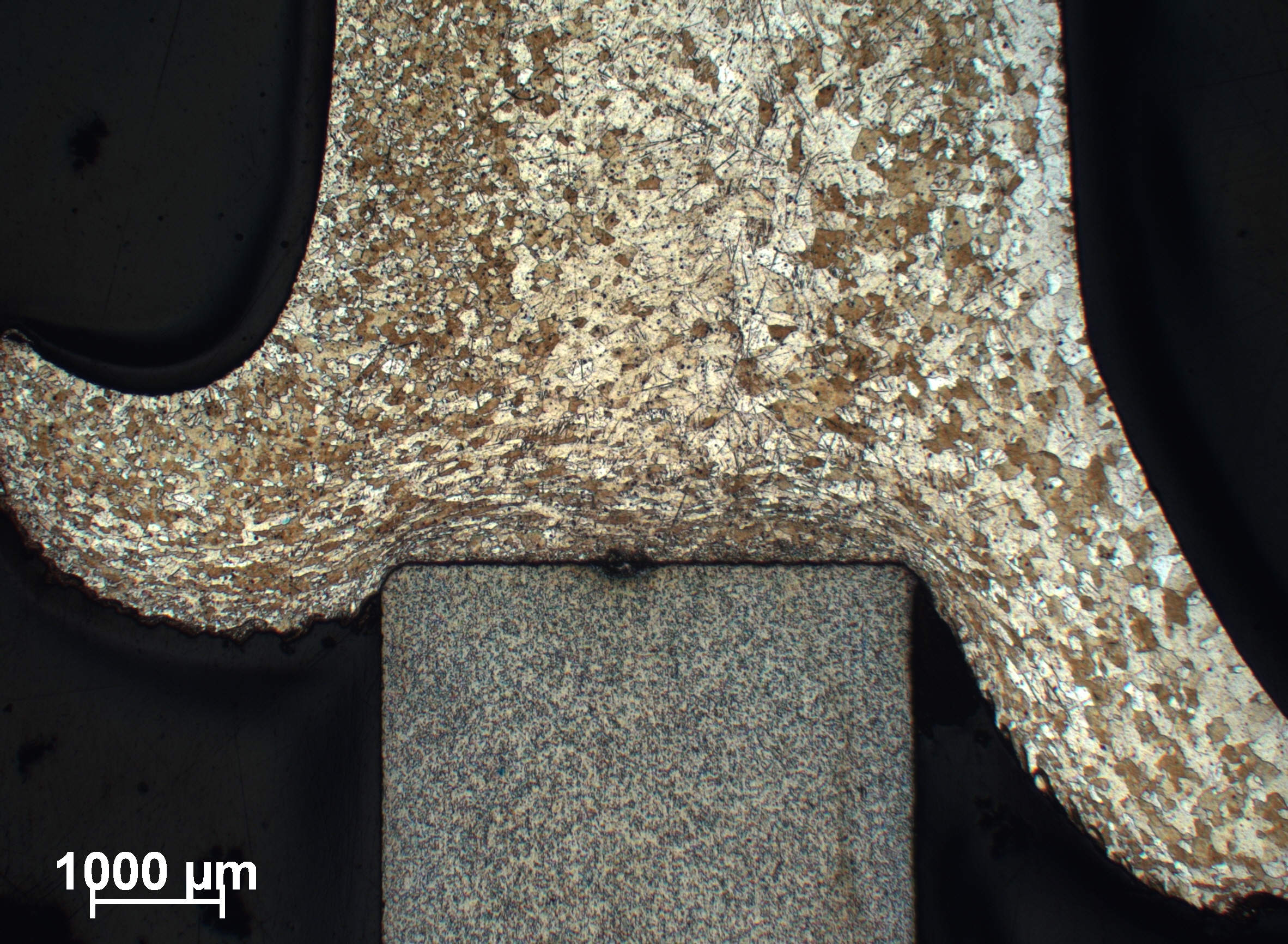

Figuur 4: Detail van een verbinding van aluminium aan staal

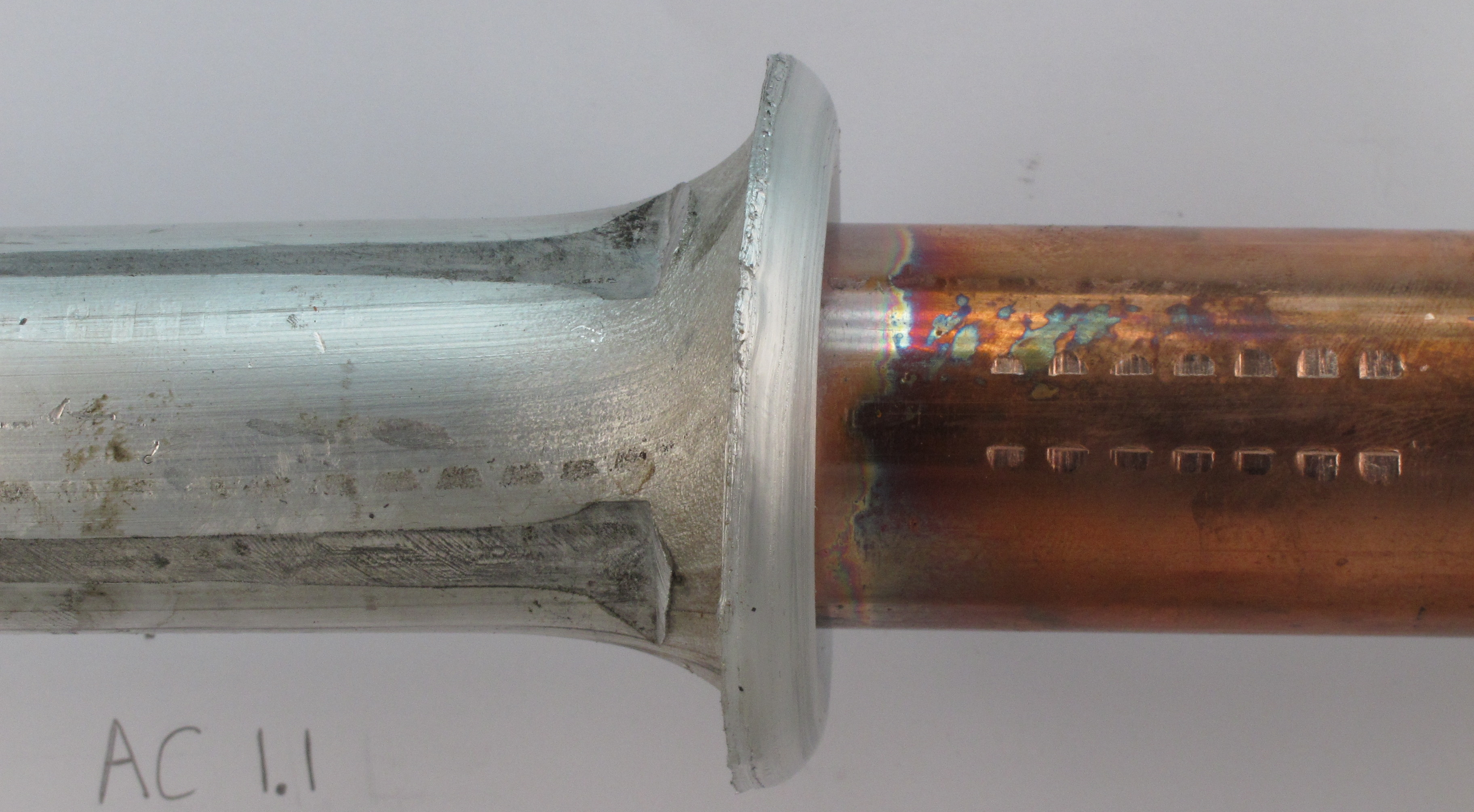

Figuur 5: Detail van een verbinding van koper aan aluminium

Onderzoek en ontwikkeling

Met onze uitgebreide expertise inzake wrijvingslassen kunnen wij advies en ondersteuning bieden voor de ontwikkeling van prototypes, inclusief ontwerp, materiaalkeuze, analyse en kostenbesparende opties.

We kunnen eveneens een volledige laskarakterisatie uitvoeren: optische en electronenmicroscopie, metallurgisch onderzoek, mechanische en vermoeiingstesten en schade-analyse. Voor verdere vragen, neem contact op met Koen Faes.