INNOJOIN: Verbinden van ongelijksoortige materialen in plaatvorm

Problematiek

Binnen de industrie is er een voortdurend streven naar het verbeteren van structurele onderdelen: in de transportsector streeft men naar een gewichtsreductie, de machinebouw streeft naar performantere machineonderdelen en bij de consumenten- & bouwproducten geeft een verhoogde integratie van functionaliteiten een competitief voordeel. Het combineren van klassieke materialen (constructiestaal, aluminium) met andere klassieke (roestvrij staal) biedt ontwerpers oplossingen, daar waar een ontwerp uit één materiaal faalt. Een multi-materiaal ontwerp benut voor elke deelstructuur een materiaal met optimale materiaaleigenschappen. De toepassing ervan wordt echter afgeremd door uitdagingen op gebied van verbindingstechnologie. Verschillende combinaties op het vlak van materialen en diktes maken het robuust verbinden alsmaar complexer.

Nieuwe mogelijkheden

De laatste jaren zijn er nieuwe processen in de markt verschenen die heel wat potentieel bieden voor het verbinden van ongelijksoortige plaatmaterialen. Zo zijn er nieuwe varianten van het wrijvings- en weerstandlassen die toelaten deze materiaalcombinaties te lassen.

Momenteel is er in de bedrijven echter weinig objectieve kennis beschikbaar omtrent de technische haalbaarheid van het gebruik van deze processen voor bepaalde materiaalcombinaties of producten, noch over de eventuele verhoging van de productiviteit of over de te behalen laskwaliteit, en dus over het economisch voordeel dat de inzet van deze innovatieve processen voor de industrie kan betekenen.

Doel van het project

Het project verschaft inzicht in deze moderne verbindingstechnologieën voor het verbinden van ongelijksoortige materialen en stelt bedrijven in staat de geschikte verbindingstechnologie voor hun product te identificeren.

De verbindingstechnologieën werden objectief met elkaar vergeleken, zodat geïnteresseerde bedrijven een onderbouwde keuze kunnen maken over het al dan niet implementeren van een techniek, op basis van toegepast onderzoek.

Tijdens het project werden ook een aantal representatieve cases uitgewerkt, op basis van de inbreng van de deelnemende bedrijven.

Projectomschrijving

Onderzochte lastechnieken

Weerstandlassen

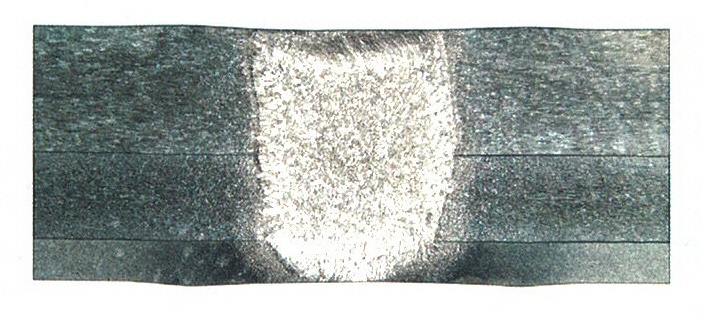

Bij een nieuw soort puntlastangen wordt er gewerkt met een procestape die geplaatst wordt tussen de elektroden en de te lassen platen. Deze tape laat toe de warmte-ontwikkeling en de contactweerstanden te beïnvloeden, waardoor het mogelijk wordt om materialen met verschillende diktes en zelfs ongelijksoortige materialen te lassen.

- Klik hier voor meer info over dit proces.

Figuur: Weerstandlassen met procestape

Figuur: Weerstandlassen van materialen met verschillende diktes

(AlMg3 - diktes : 1 - 2 - 3 mm)

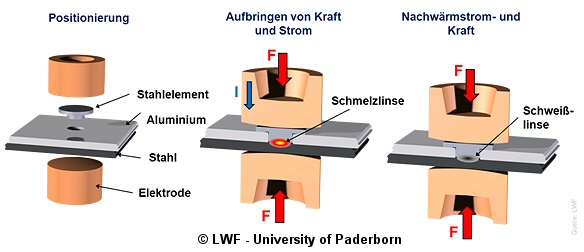

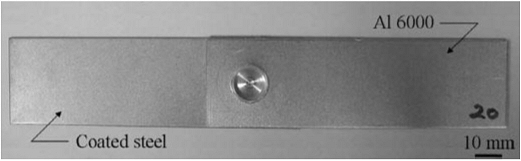

Een andere weerstandlastechniek, het zogenaamde weerstand-element lassen, maakt gebruik van een toevoegmateriaal, de lasniet genaamd. De stalen lasniet wordt geplaatst in een perforatie in de aluminium plaat, en gelast aan de stalen plaat, die onder de aluminium plaat gepositioneerd wordt.

Figuur: Weerstand-element lassen

Wrijvingslassen

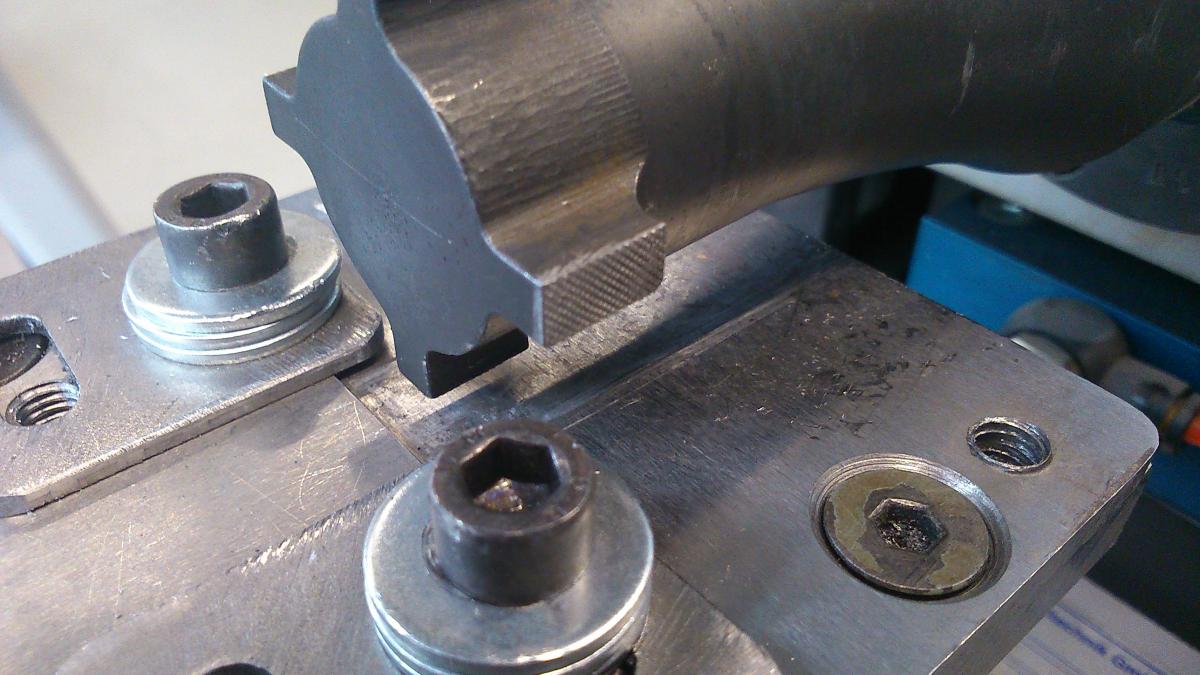

Bij het zogenaamde wrijvingselement lassen is een nieuwe variant van het wrijvingslasproces, waarbij een hulpwerkstukje wordt aangewend uit bv. staal. Analoog zoals bij de vorige lastechniek wordt dit hulpwerkstuk gelast via wrijving aan een stalen plaat, doorheen een aluminium plaat. Andere materiaalcombinaties zijn echter mogelijk.

|

Figuur: Wrijvingselement lassen (Bron : EJOWELD-project)

Bron: Sampro

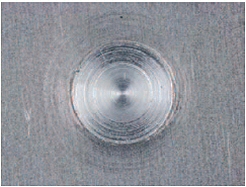

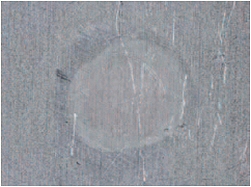

Bij het friction spot lassen wordt een pin en een huls (sleeve) geroteerd. De huls maakt het materiaal plastisch, dat terecht komt in de ruimte binnenin de huls. De pin beweegt hierbij naar boven. Bij een voldoende penetratiediepte wordt de roterende huls teruggetrokken en duwt de pin het plastische materiaal in de laszone om de verbinding te creëren.

Figuur: Friction spot lassen (© SLV München)

Figuur: Friction spot lassen (© SLV München)

|

|

Figuur: Friction spot lassen (© SLV München)

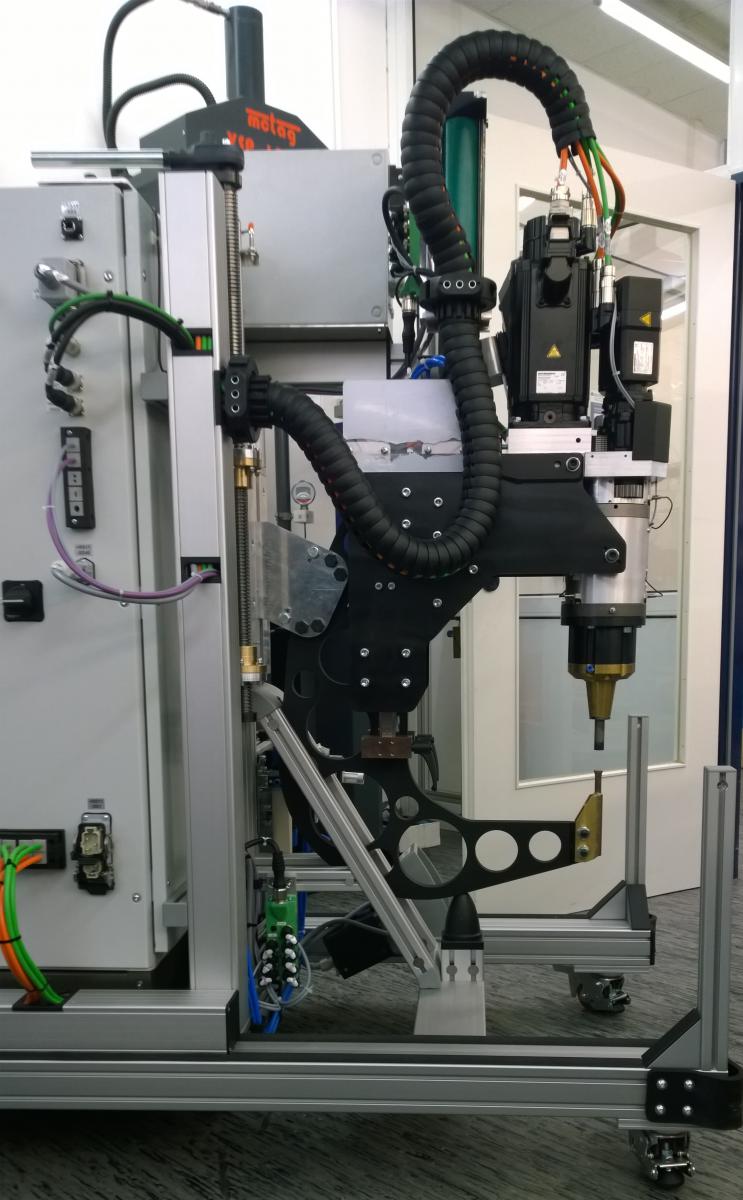

Figuur: Friction spot lasmachine van het BIL

Ultrasoon lassen is een ‘solid-state’ lasproces waarbij een verbinding wordt verwezenlijkt door lokale afgifte van hoogfrequente trillingsenergie. De tip van de sonotrode staat in rechtstreeks contact met één van de te lassen stukken. Het andere werkstuk is vastgemaakt aan het aambeeld zodat dit niet kan bewegen tijdens het lassen.

Het systeem stuurt kleine, lineaire, cyclische bewegingen naar de tip van de sonotrode, de zogenaamde ultrasone vibraties. Door deze vibraties ontstaat er wrijvingswarmte tussen de te lassen materialen. Dit zorgt ervoor dat de materialen plastisch worden waardoor de bovenste component zich eenvoudig kan binden met de onderste component.

Figuur: Sonotrode bij het ultrasoon puntlassen (Bron: Belgisch Instituut voor Lastechniek)

Figuur: Ultrasoon puntlas van aluminium aan koper (Bron: Schunk Sonosystems)

Figuur: Ultrasoon rolnaadlas van koper aan aluminium (Bron: Schunk Sonosystems)

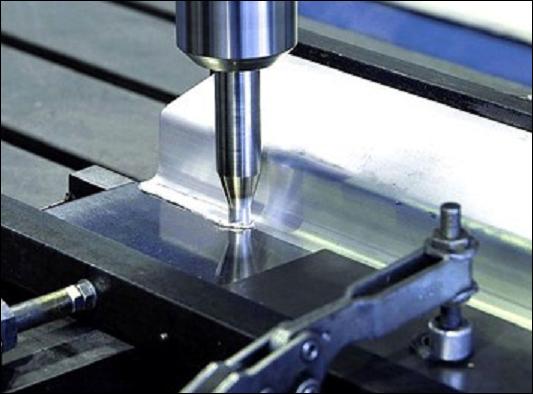

Bij het friction stir lassen wordt een roterend gereedschap, bestaande uit een pin en een schouder, in tussen de 2 te lassen platen geduwd. Door wrijvingswarmte wordt het materiaal in een plastische toestand gebracht, zonder dat het smelt. Wanneer het gereedschap voortbewogen wordt, wordt materiaal van de voorzijde naar de achterzijde gedwongen, waarbij de verbinding op elk moment in vaste toestand gevormd wordt

Met dit proces is het mogelijk om zowel lijnvormige als puntlasverbindingen te creëren.

Figuur: Friction stir lassen

Booglasprocessen

Het laserlassen heeft ten opzichte van de conventionele booglasprocessen een aantal voordelen. Zo is het lasproces zeer veel sneller en wordt er beduidend minder warmte in het basismateriaal gebracht. Dit levert een zeer smalle las op met een zeer diepe penetratie, tot diverse millimeters diep. Sommige ongelijksoortige materialen kunnen vaak zonder toevoegmateriaal direct gelaserlast worden.

Cruciale factoren bij het laserlassen zijn de positionering van de laserstraal, alsook de inklemapparatuur en de open stand, die zo klein mogelijk moet zijn. Om het probleem van deze lagere flexibiliteit op te lossen werd het hybride laserlassen ontwikkeld. Specifiek voor het verbinden van aluminium en staal werd het hybride laser-MIG en hybride laserplasma op punt gesteld.

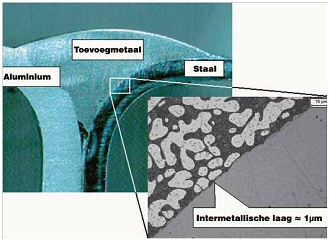

Figuur: Aluminium-staal verbinding gerealiseerd met “fluxless laser brazing”. (Bron: Corus)

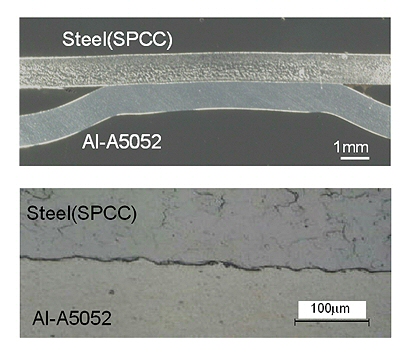

Het "Cold Metal Transfer" (afgekort CMT), is een variant op het MIG/MAG-lassen. Dit proces laat een zeer geringe warmte-inbreng toe. Het blijkt dat met dit proces aluminium en staal op succesvolle manier kunnen verbonden worden. Door de lage warmte-inbreng kan de vorming van een intermetallische laag sterk ingeperkt worden.

Het CMT lassen werd voorheen reeds onderzocht tijdens het INNOLAS-project.

Overlapverbinding gerealiseerd met het CMT proces tussen een aluminium bovenplaat en een stalen onderplaat. In de figuur rechts kan gezien worden dat het aluminium in feite aan het staal gebraseerd wordt. (Bron: Fronius)

Elektromagnetisch puls lassen

Magnetisch puls lassen behoort tot de groep van de druklasprocessen. Bij deze lasprocessen kan een metaalbinding verwezenlijkt worden tussen twee oppervlakken door ze tegen elkaar te drukken. Magnetisch puls lassen is een druklasproces waarbij de vervorming gebeurt aan een zeer hoge snelheid, net zoals bij het explosielassen. De explosieve kracht wordt echter gegenereerd op een veilige manier, namelijk via een inductiespoel. Dit procedé bezit de mogelijkheid om verbindingen te realiseren tussen sterk verschillende metalen en legeringen, die met de conventionele smeltlasprocedés moeilijk te verbinden zijn.

|

|

Figuur: Magnetisch puls lassen van plaatmateriaal

(Bron : M. Kashani - Tokyo Metropolitan College of Technology & PSTproducts)

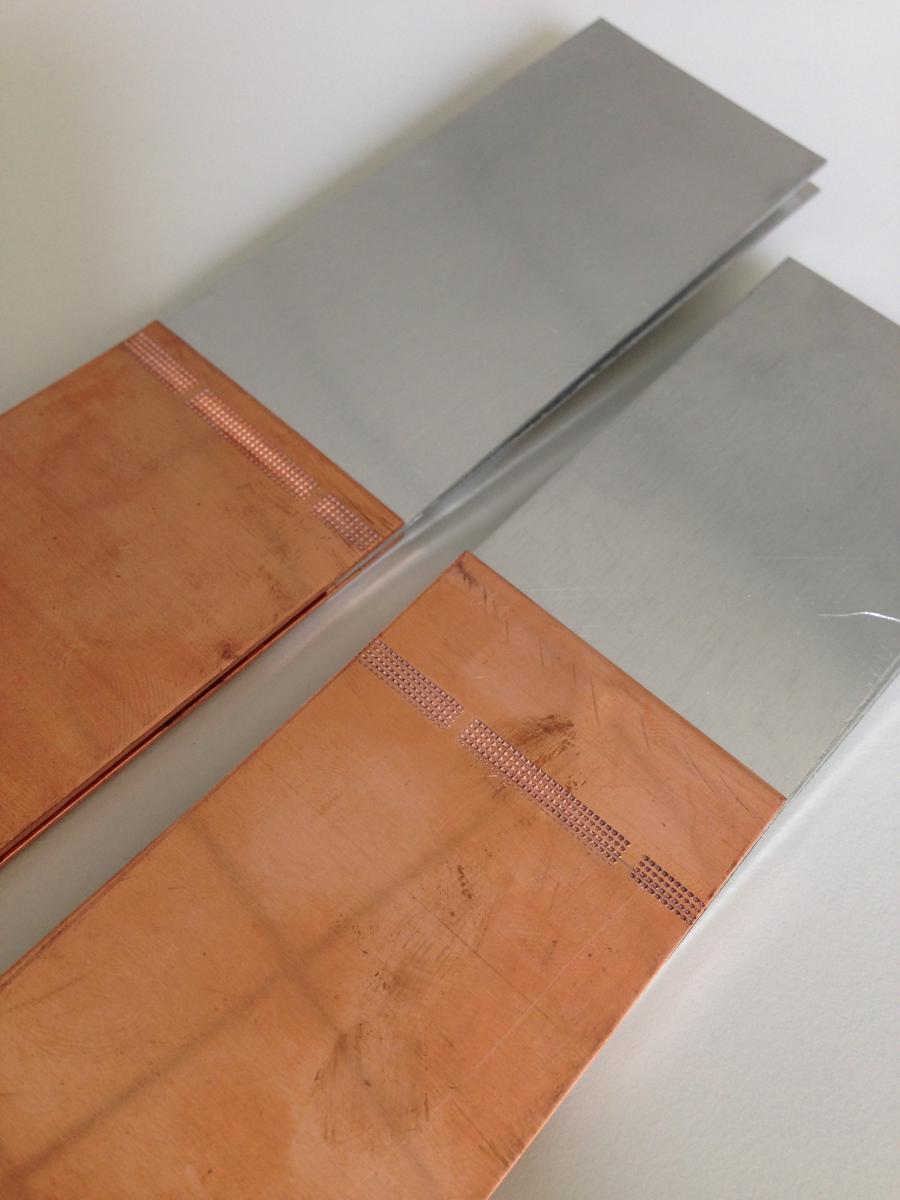

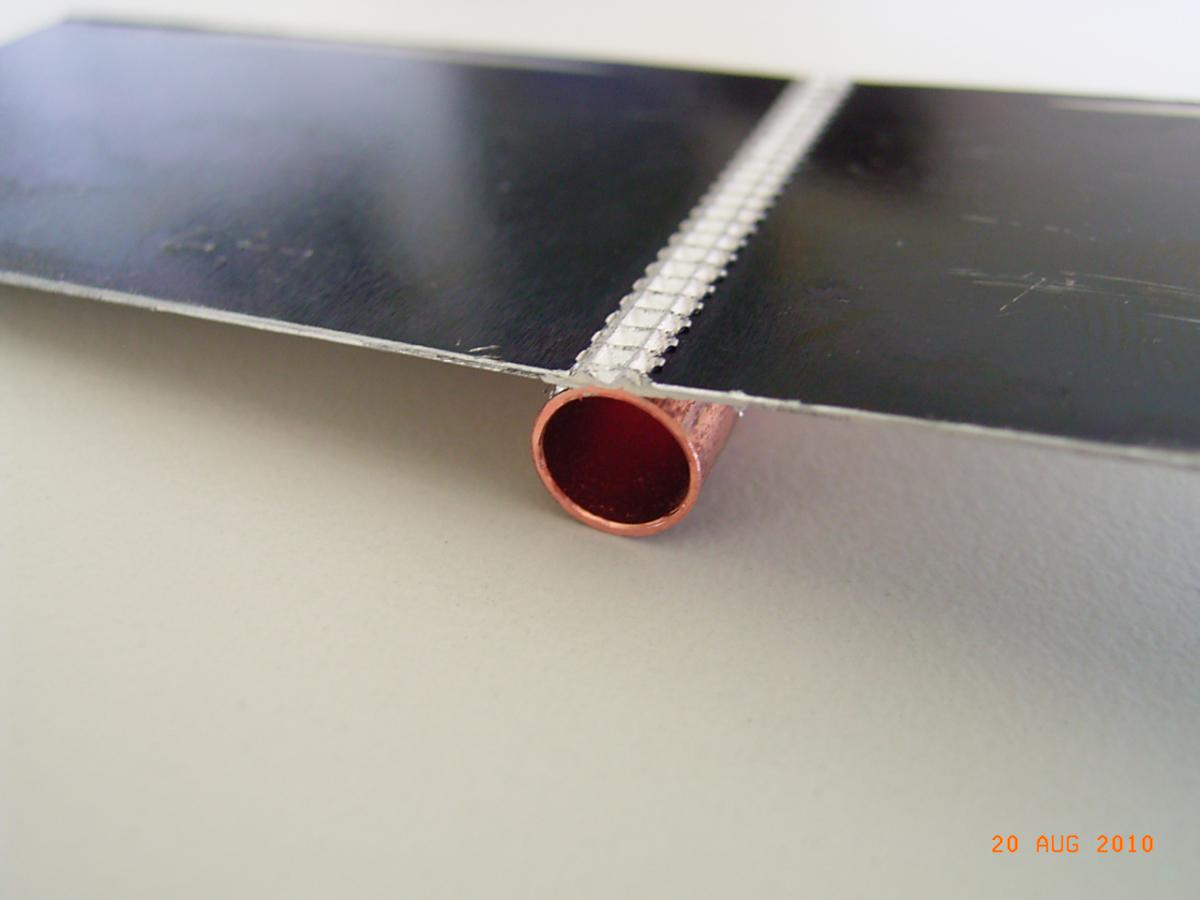

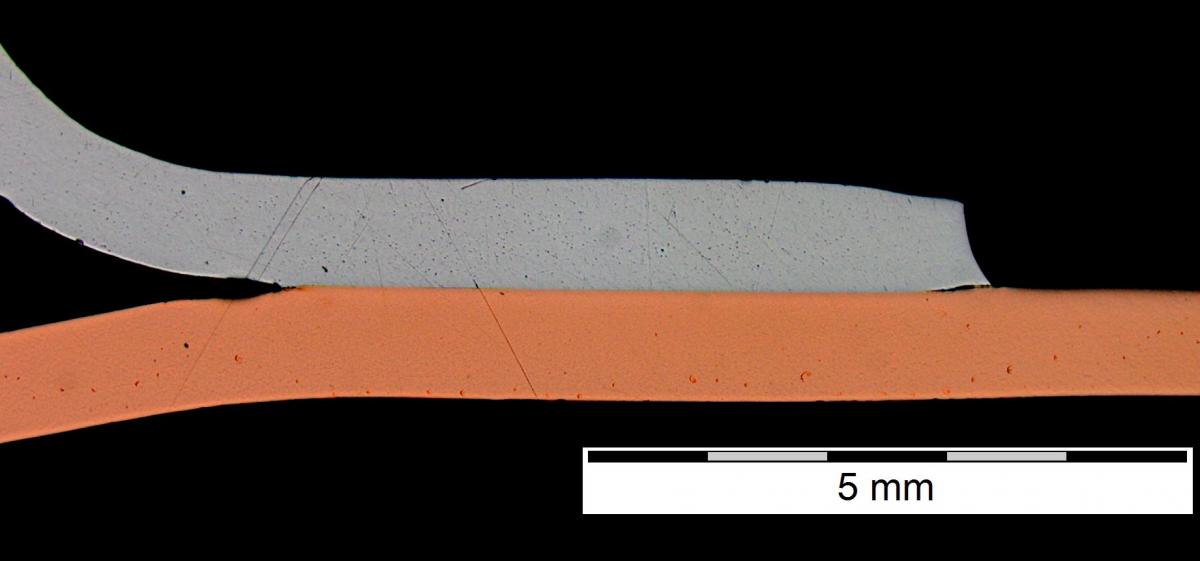

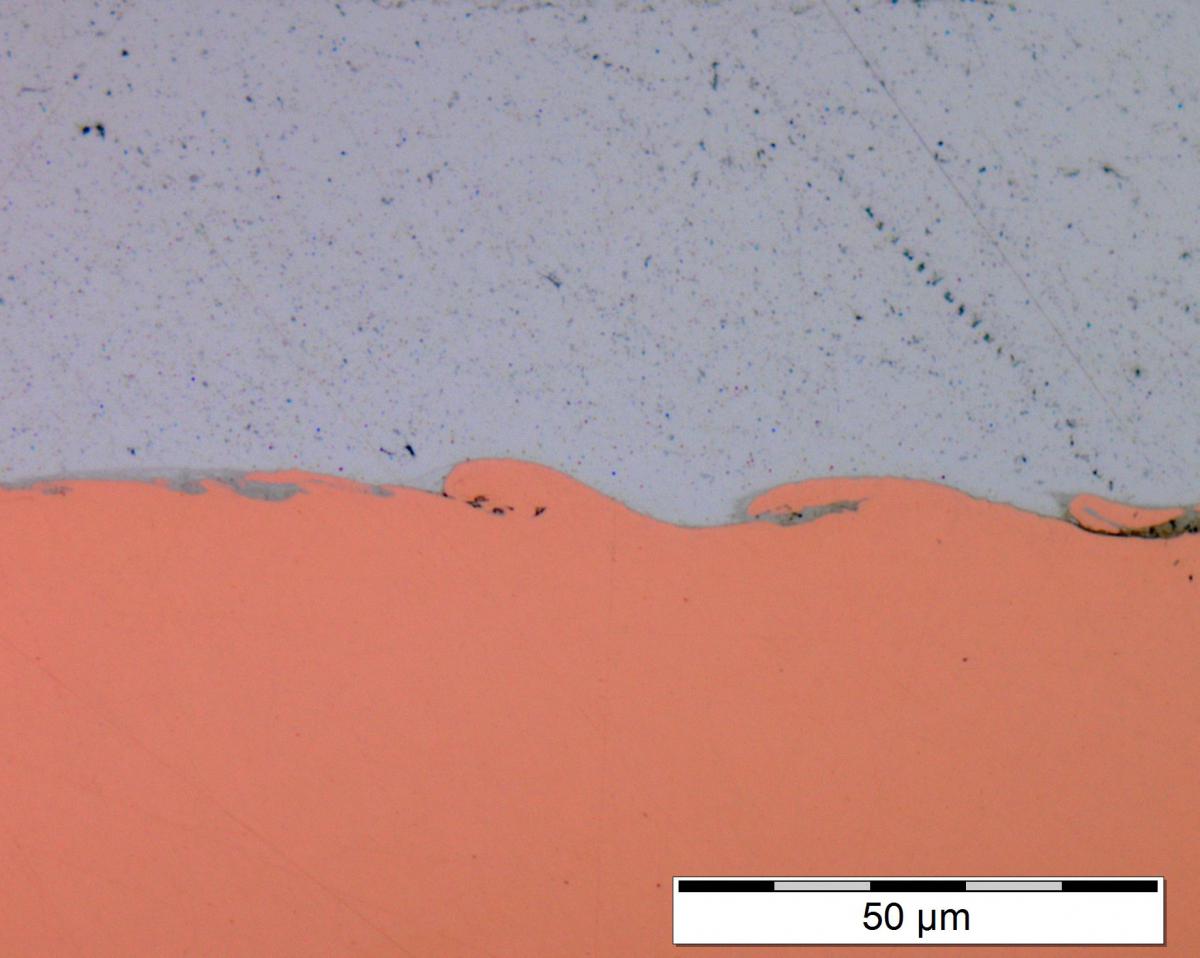

Figuur: Elektromagnetisch pulslasverbinding van koper aan aluminium

Figuur: Elektromagnetisch pulslasverbinding van koper aan aluminium - Detail

Praktische info over het onderzoek

- Klik hier voor alle praktische info

Resultaten

- Klik hier om de samenvatting van de belangrijkste resultaten te downloaden

- Publicatie : Thermisch verbinden van ongelijksoortige plaatmaterialen

Lees ook

- Verbinden van multi-materialen

- HYBRISONIC: Ultrasonic supported processing of hybrid materials

- Join'EM: Verbinden van koper en aluminium via elektromagnetische velden

- METALMORPHOSIS: Elektromagnetisch puls technologie voor hybride metaal-composiet componenten in de automobiel industrie

- SOUDIMMA: Elektromagnetisch puls lassen