CASSTIR: Assemblage innovant de structures exigeantes en aluminium par le procédé de soudage par friction malaxage

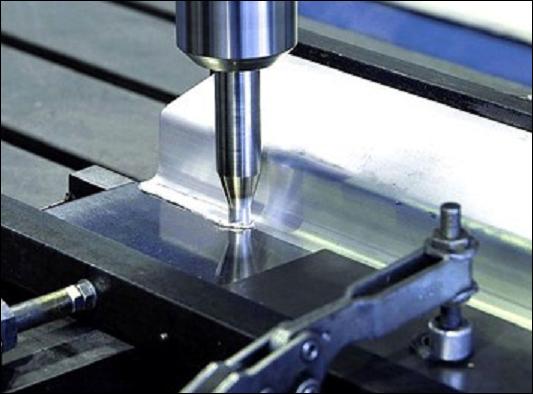

Le soudage est reconnu comme étant une étape critique dans la production de structures métalliques. Il faut obtenir non seulement une bonne rentabilité mais aussi des propriétés optimales des joints soudés. De plus, une attention doit aussi être apportée aux implications environnementales de ces procédés de soudage. Le procédé de soudage par friction malaxage fournit une solution à ces préoccupations et cela est particulièrement vrai dans le cas des alliages d’aluminium.

FSW @ Sapa RC Profiles

But du projet

CASSTIR vise à démontrer les possibilités et les limitations du soudage par friction malaxage (FSW) appliqué à différents cas. Les caractéristiques des joints soudés seront étudiées en détail (y compris la fatigue, la corrosion et les contraintes résiduelles) en fonction des paramètres de soudage. L’influence de l’équipement utilisé pour effectuer les soudures sur les paramètres opératoires sera étudiée. Tout ceci servira de données d’entrée pour les modélisations numériques et devrait mener à l’écriture des directives et des règles pratiques d’utilisation. Des pièces de démonstration seront produites et une comparaison sera faite avec une méthode alternative de soudage en termes d’impact environnemental et de faisabilité économique.

Description du projet

Méthodologie

Le principal obstacle à l’industrialisation du FSW en Belgique est l’ignorance de ses capacités et de ses avantages ainsi que le lourd investissement pour le matériel et la licence. Sur les recommandations du comité de suivi, deux alliages d’aluminium seront sélectionnés dans des domaines d’application suffisamment différents. La détermination des paramètres optimaux pour la réalisation des pièces de démonstration des soudures par friction malaxage sera basée sur l’investigation détaillée d’échantillons de soudure. La modélisation devrait également aider à cette détermination. Une comparaison avec les techniques de production actuellement utilisées sera faite en terme de propriétés des joints soudés, de coût et de respect de l’environnement.

Interaction entre les différents partenaires

UCL-PRM et le CEWAC sont les 2 seuls instituts de recherche en Belgique qui possèdent le matériel requis pour le FSW. Leurs équipements sont complémentaires. La recherche qui sera effectuée dans ce projet est d’une grande importance aussi bien d’un point de vue académique que pour l’industrie de l’aluminium. CENAERO, en tant que sous-traitant de l’UCL-PRM et du CEWAC, sera responsable de la modélisation du procédé et du comportement des soudures. L'IBS et UGent effectueront la majeure partie de la caractérisation des soudures (propriétés mécaniques et résistance à la corrosion). Le BWI prendra aussi en charge le rôle de coordination de CASSTIR. Ces dernières années, des collaborations fructueuses ont déjà été menées entre ces partenaires sur des projets variés.

Partenaires

UCL-PRM possède la plus large connaissance académique dans le domaine, tandis que le CEWAC possède 2 machines spécifiques dédiées à ce procédé qu’il utilise déjà pour les besoins de certaines sociétés. Le IBS possède plusieurs dizaines d’années d’expérience en terme de procédés de soudage, de consultance technologique et de caractérisation élaborée de soudures. La connaissance académique et industrielle du département de corrosion de UGent permettra une analyse détaillée du comportement en résistance à la corrosion des soudures.

Résultats

Dans la première phase du projet, trois applications à la fois techniquement pointues et pertinentes d’un point de vue industriel ont été sélectionnées pour être étudiées dans le projet CASSTIR, sous l’impulsion du Comité de Suivi CASSTIR:

- Application 1: FSW de profilés extrudés creux en 6082-T6 pour le transport;

- Application 2: soudage par recouvrement par friction-malaxage sur tôles en 2124 pour le secteur aérospatial;

- Application 3: soudage bout à bout par friction-malaxage de tôles minces en 5754-H111 pour l'aérospatiale et l'automobile.

Ces applications représentent un large spectre en termes de géométrie d’assemblage, d’épaisseur de matériau de base et de composition de l'alliage. L’application 1 concernait l’assemblage bout à bout de profils creux rectangulaires relativement peu compliqués. Après l'optimisation des paramètres initiaux sur profil plat, le soudage par friction-malaxage a été appliqué au profil creux avec une épaisseur de paroi verticale (qui agit comme un support reprenant les efforts générés par le FSW) de plus en plus petite, en s'efforçant de trouver un optimum entre la soudabilité par friction-malaxage, la facilité d’extrusion de la matière première et la limitation en poids. Cela a finalement abouti à la réalisation de profils d’extrusion soudés par friction-malaxage de 4 m de longueur, avec une épaisseur de paroi verticale sensiblement réduite et une vitesse de soudage de 2 m/min. Le soudage par friction-malaxage peut être appliqué soit en contrôle de position soit en mode de contrôle de force. Pour la réalisation de joints soudés de grande longueur, où la variation d’épaisseur et de hauteur le long du joint soudé devient possible, seul le FSW piloté en force a abouti à des soudures sans défaut; par conséquent c’est l'approche privilégiée pour ce type d'application. Des soudures optimisées de soudage en friction-malaxage de l’application 1 ont été soumises à des procédures d'essai élaborées par l'IBS et UGent, y compris les essais dynamiques de pliage sur quatre points et les essais de corrosion sous atmosphère saline. Le FSW a été comparé au soudage laser hybride (HLW) en termes de coût et de consommation d'énergie.

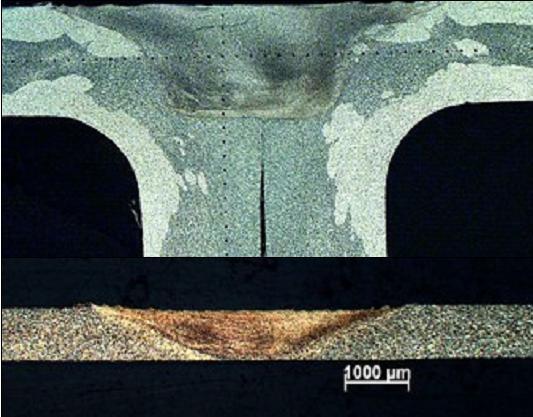

Une étude approfondie a été consacrée à l'optimisation de l'utilisation de matière pour la production de pièces aéronautiques fortement usinées dans un alliage d’aluminium de haute résistance non soudable par fusion (application 2). Le but de cette étude était de souder à deux reprises des plats dans une configuration par recouvrement sur une embase épaisse plutôt que de l’usiner hors masse, ce qui réduirait les pertes en matière due à l’usinage de 40 à 50%. Par conséquent, dans ce cas, le FSW a été utilisé en tant que technique alternative et complémentaire à l’usinage – une approche encore peu connue et peu documentée. Le défi principal de cette recherche, pour réaliser des soudures sans défauts avec une productivité raisonnable, était de trouver un optimum entre l’état thermique initial du matériau et les paramètres de soudage par friction-malaxage incluant la géométrie d’outil et le traitement thermique après soudage. Les pièces résultantes ont été soumises à des essais métallographiques, de micro dureté, des essais mécaniques de la rupture, et des essais de corrosion.

Application 1 en 2

L’application 3 concernait le soudage par friction-malaxage de tôles minces (< 1 mm d’épaisseur). C'est un sujet qui est toujours en phase de développement au niveau international. Au sein de CASSTIR, des joints de bonne qualité ont été produits avec le FSW à une vitesse acceptable de soudure (jusqu'à 1 m/min) en employant des outils de géométries "non conventionnelles". Des phénomènes qui ne sont pas importants pour le soudage d’alliages épais, tels que la perte d’épaisseur due au passage de l’outil sous l’effort de forgeage, peuvent avoir un impact significatif sur les propriétés mécaniques de matériau de faible épaisseur. En plus du FSW, des processus par fusion conventionnels (TIG et MIG) et d’autres plus avancés (laser LBW et soudage MIG CMT) ont été appliqués, ce qui a permis de comparer tous les processus en termes d'économie et d’efficacité énergétique.

Application 3

Le projet CASSTIR a permis au partenaire de recherche UCL d’acquérir encore plus d’expérience dans les mesures de contraintes résiduelles au moyen de la méthode "crack compliance", une technique relativement rapide et économe comparé à d'autres méthodes. Cette technique a été appliquée aux soudures choisies - réalisées aussi bien par FSW que par les méthodes alternatives citées ci-dessus – pour les applications 1 et 3. Le sous-traitant CENAERO a développé des modèles des assemblages par frictionmalaxage pour les applications 1 et 2, qui ont été validés par des résultats expérimentaux tels que des mesures de la température. De manière générale, les résultats expérimentaux et la simulation ont montré une bonne corrélation, ce qui indique que la tâche très délicate de modéliser le processus de FSW est aujourd’hui de mieux en mieux connue. L'intérêt spécifique de la modélisation est de prévoir des paramètres optimaux pour le soudage pour une application donnée, plutôt que de se baser sur l'optimisation de paramètres de soudure par essai et erreur.

Conclusions

La comparaison économique du FSW avec d'autres procédés de soudage, effectuée pour les applications 1 et 3, a montré que le FSW peut être très rentable, bien qu’un coût important de licence soit associé au procédé. Cependant, il est clair que le FSW est particulièrement intéressant lorsque des joints de haute qualité et avec un bon aspect visuel sont exigés, pour des produits réalisés en grandes séries et/ou des longueurs de soudure importantes. Chaque procédé de soudage a son propre domaine d'application, et cela vaut certainement aussi pour la technique de soudage par friction-malaxage. Par exemple, le FSW appliqué à l'application 3 a donné de bons résultats en termes de propriétés dans le joint soudé - cependant, comme l'alliage 5754 a une bonne soudabilité par fusion, d'autres procédés de soudage peuvent être considérés comme plus rentables pour l'application donnée. D'autre part, cette recherche a également montré qu'une fraiseuse conventionnelle adaptée pour le FSW peut effectuer avec succès le soudage des alliages d'aluminium (qui peuvent ne pas être soudables par fusion) pour des épaisseurs en-dessous de 5 millimètres. Basé sur ce rapport, on peut déclarer que le FSW est une technologie d’assemblage sûre et favorable à l'environnement: il n’y a pas besoin de produits chimiques, de gaz de protection ou d'autres consommables, et le procédé ne génère pas de rayonnement UV, de projections ni de fumée de soudage. De plus, les courants électriques utilisés et les champs magnétiques en résultant sont bien plus faibles en comparaison aux procédés conventionnels. En outre, le procédé FSW offre un haut rendement énergétique, pour autant que la machine de FSW soit bien dimensionnée pour l'application en question.

Friction stir welding @ Sapa RC Profiles à Ghlin