Soudage par points par friction

Nouvelles tendances

Vu que l'on utilise de plus en plus souvent de la tôlerie d'aluminium dans diverses branches de l'industrie pour remplacer la tôle d'acier, il est souhaitable qu'on puisse employer les techniques d'assemblage existantes, parmi lesquelles le soudage par points. Le soudage par points est la principale technique d'assemblage utilisée dans les divers secteurs, car elle est bon marché, rapide et insensible aux variations de précision dimensionnelle des divers éléments. Elle est donc idéale pour l'automatisation.

Des tendances globales obligent l'industrie à produire des produits plus légers, plus sûrs, plus durables, plus écologiques, plus performants et moins chers. Le secteur de la construction de machines vise des composants de machines plus performants. Pour les produits pour le consommateur et la construction, une intégration accrue de fonctionnalités offre un avantage compétitif et dans le secteur du transport, on vise une réduction du poids. Pour satisfaire à ces exigences, on utilise de plus en plus des alliages d'aluminium.

Soudage par points par resitance d'alliages d'aluminium

Contrairement au soudage par points d'acier, l'assemblage d'aluminium avec ce processus de soudage va de pair avec quelques grosses difficultés dues à la détérioration plus rapide des électrodes de soudage par points.

Vu que l'aluminium est un excellent conducteur thermique, le chauffage par résistance ohmique dans les tôles à souder est faible lors du soudage par résistance. La chaleur générée est encore évacuée rapidement

par l'excellente conduction thermique. Par rapport à l'acier au carbone, le courant de soudage réel nécessaire est par conséquent trois fois plus élevé. Il faut donc une source de courant nettement plus puissante pour le soudage d'alliages d'aluminium. L'intensité de courant plus élevée est néfaste pour l'usure de l'électrode.

L'aluminium et le cuivre peuvent aussi très facilement se dissoudre l'un dans l'autre ou former un alliage. La température élevée régnant pendant le soudage dans la surface de la tôle et de l'électrode favorise cette formation d'alliage. Lors du soudage par points d'alliages d'aluminium, l'alliage des électrodes est inévitable. Les alliages d'aluminium ont, en outre, une couche d'oxyde, faisant office d'isolant électrique, ce qui génère une production de chaleur supplémentaire entre l'électrode et la pièce. En raison de la prise d'aluminium, la température de fusion de l'électrode en cuivre baisse et lors de la soudure suivante, la prise d'aluminium sera plus importante.

Pour garantir la qualité de l'assemblage soudé par points, les électrodes doivent être brossées régulièrement pour éliminer l'aluminium accroché. Le nettoyage régulier des électrodes ralentit le processus, ce qui

augmente les coûts de production. La combinaison de courant de soudage élevé et de tendance à l'alliage se traduit généralement par une durée de vie très courte des électrodes.

Nouvelle technique de soudage: soudage par points par friction

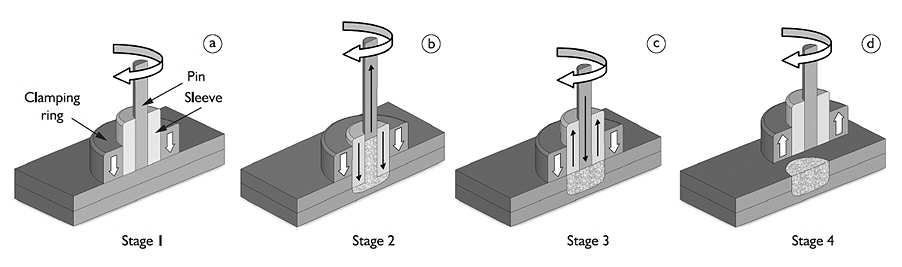

Il y a depuis peu sur le marché une technique de soudage par points innovante pouvant apporter une solution à ces problèmes de soudage: le soudage par points par friction. Il s'agit d'un processus de soudage à l'état solide, convenant pour le soudage d'alliages fondant à basse température, comme les alliages d'aluminium et de magnésium. Le processus utilise un outil spécial pour la réalisation d'un assemblage de tôles avec recouvrement (figure 2). Cela donne un assemblage soudé par points, sans perte de matière ni cratère final. Autre atout du processus: le court temps de soudage. Il s'agit, en outre, d'un processus écologique: des matériaux d'apport ou des gaz de protection ne sont pas utilisés et il n'y a pas de dégagement de fumée de soudage, ni de rayonnement IR, UV ou électromagnétique pendant le cycle de soudage.

L'outil est constitué de 3 parties: la broche, le manchon et la bague de serrage. Cette dernière serre les 2 tôles à souder. Le manchon et la broche tournent initialement dans le même sens (voir figure 2a). Le

manchon est poussé tout en tournant dans le matériau, tandis que la broche est retirée (voir figure 2b). Cela crée une cavité à l'intérieur du manchon. Le manchon amène le matériau des tôles à un état visqueux-plastique, sous l'effet de la friction entre le manchon et la tôle. Le matériau plastique est ensuite poussé dans la cavité dans le manchon. Une fois la profondeur de pénétration pré-définie du manchon atteinte, il est retiré et la broche repousse le matériau plastique dans le manchon dans la zone de soudage, afin qu'elle soit complètement remplie (voir figure 2c). Lorsque la broche et le manchon retrouvent leur position

initiale, la rotation des deux est arrêtée et tout l'outil est retiré.

Les principaux paramètres du procédé sont la vitesse de rotation, la force sur la broche et le manchon, la profondeur de pénétration et le temps de soudage. Le temps de soudage détermine surtout l'apport de chaleur, tandis que la profondeur de pénétration et la vitesse de rotation sont associées aux flux de matériau dans la zone de soudage.

Figure 1: Principe de fonctionnement du soudage par points par friction

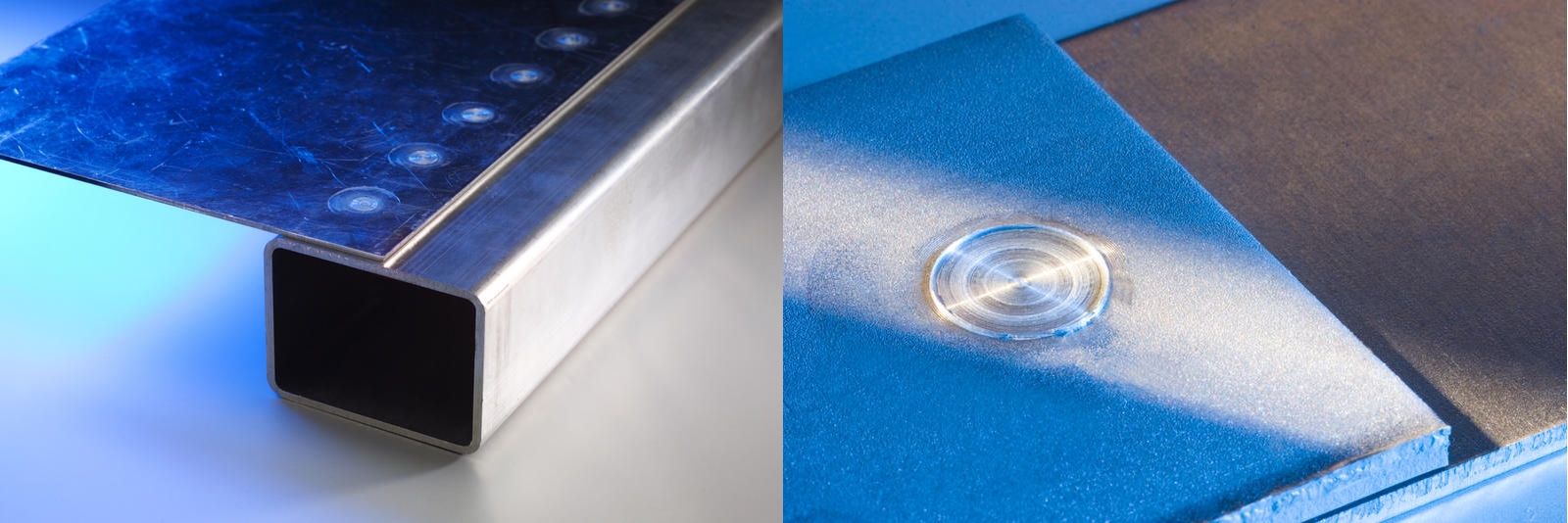

Figure 2: Examples des pièces soudées (Source: Riftec gmbh)

Zone de soudage

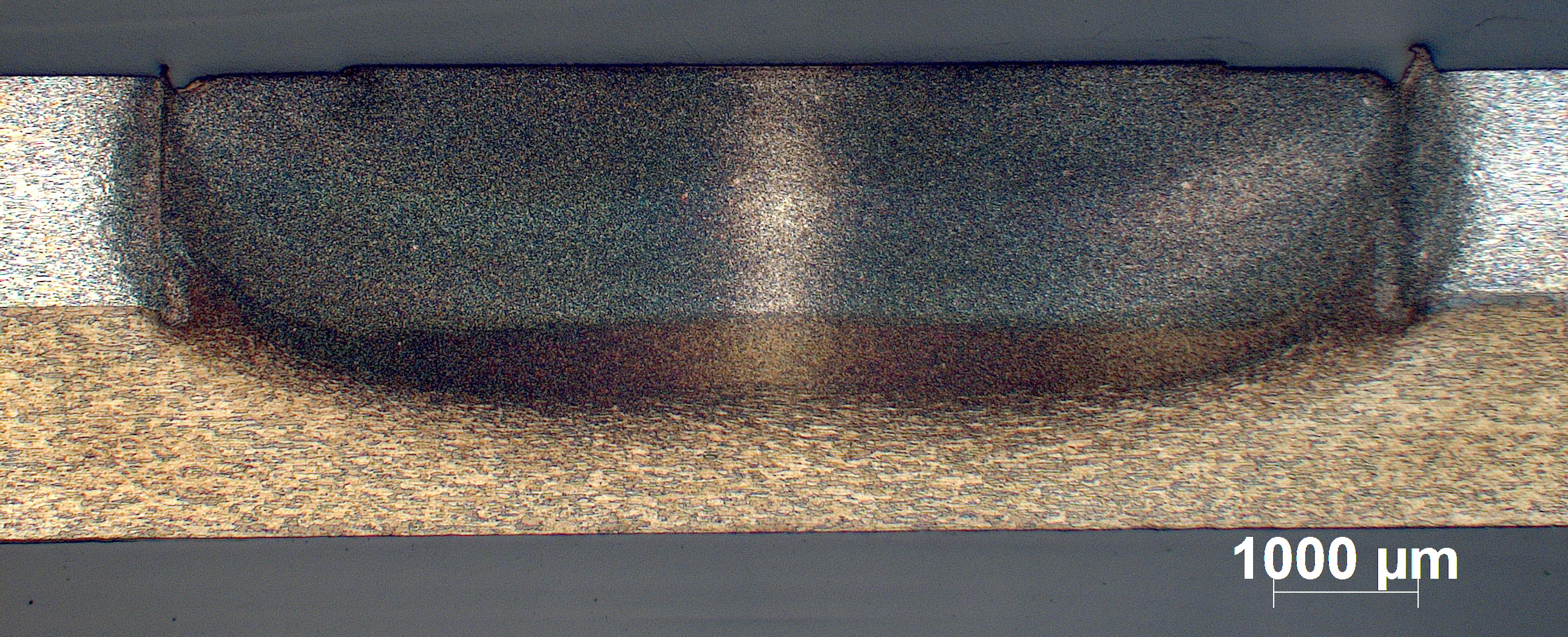

Un soudage par points par friction consiste en trois zones (figure 3) avec différentes microstructures: la zone affectée thermiquement, la zone affectée thermo-mécaniquement et le noyau de soudure, comme les assemblages par soudage par friction-malaxage. Le noyau de soudure se trouve au milieu de la soudure et a environ al même largeur que le pion. Il est généralement caractérisé par une microstructure fine, résultant de la recristallisation dynamique, induite par la grande déformation plastique te le cycle thermique. Dans la zone affectée thermo-mécaniquement, on trouve une microstructure fortement déformée, formée à une température plus basse et par une déformation plastique plus limitée. La zone affectée thermiquement est caractérisée par une microstructure non déformée.

Les principaux défauts de soudage sont un remplissage incomplet de la soudure, les porosités et les défauts de liaison. Celles-ci sont dues à des paramètres de soudage inadéquats te se retrouvent généralement sur le trajet du manchon dans el matériau. Une rainure circulaire à al surface supérieure de la soudure constitue un autre défaut.

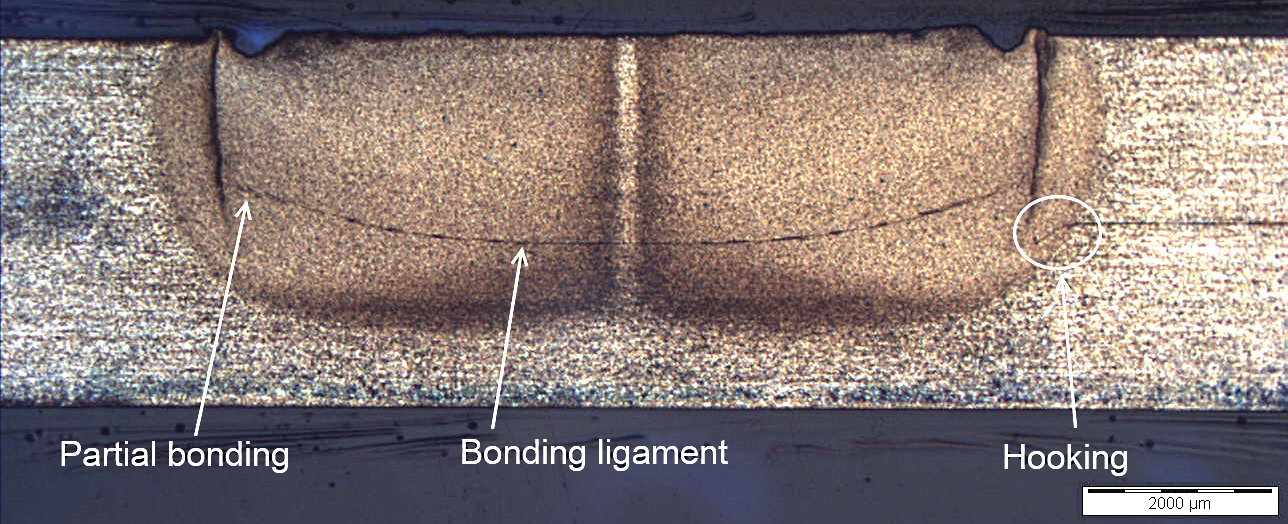

L'examen métallographique d'assemblages soudés permet de distinguer trois phénomènes, appelés dans le jargon professionnel 'hooking', 'partial bonding' et 'bonding ligament' (figure 3). Tous résultent du flux de matériau pendant le cycle de soudage. Le hooking est une conséquence de la déformation de la surface de séparation initiale entre les deux tôles. Cela survient pendant la pénétration et le retrait du manchon dans la tôle inférieure. Cela joue nu rôle majeur pour la solidité 'd’une soudure. Le bonding ligament est défini comme la liaison entre les deux tôles sous le noyau de soudure.

Le partial bonding est décrit comme nue zone de transition entre la zone de 'hooking' et le bonding ligament. A cet endroit, la liaison entre les deux tôles est moins forte.

Figure 3 : Coupe métallographique typique dans l'aluminium EN AW-6082-T6 (épaisseur de töle: 2 mm)

Soudabilité des matériaux

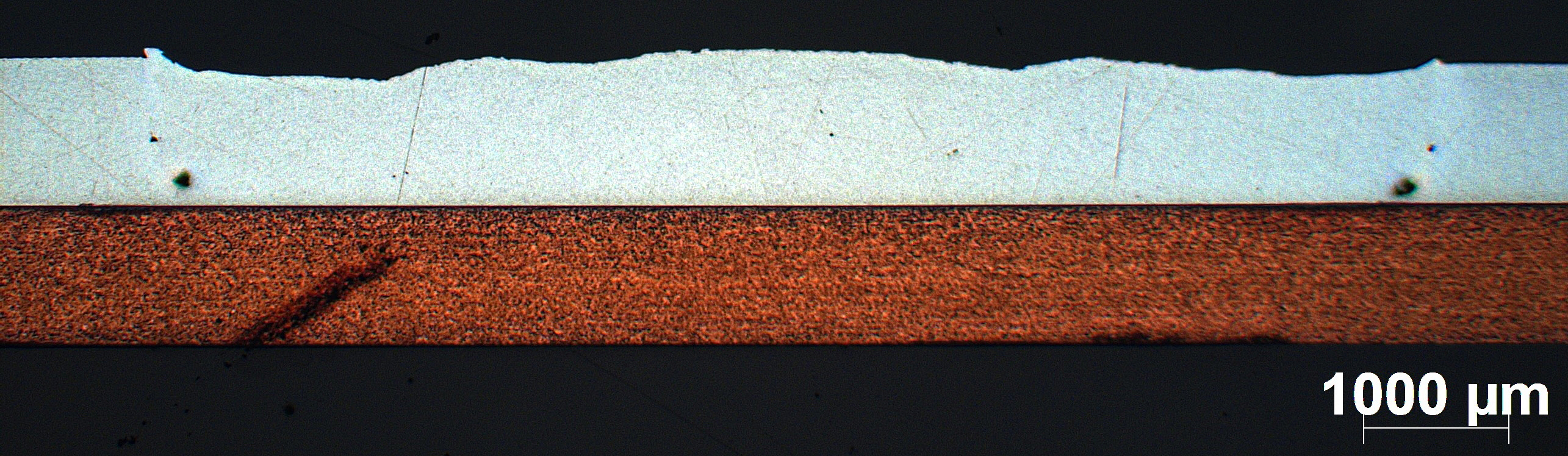

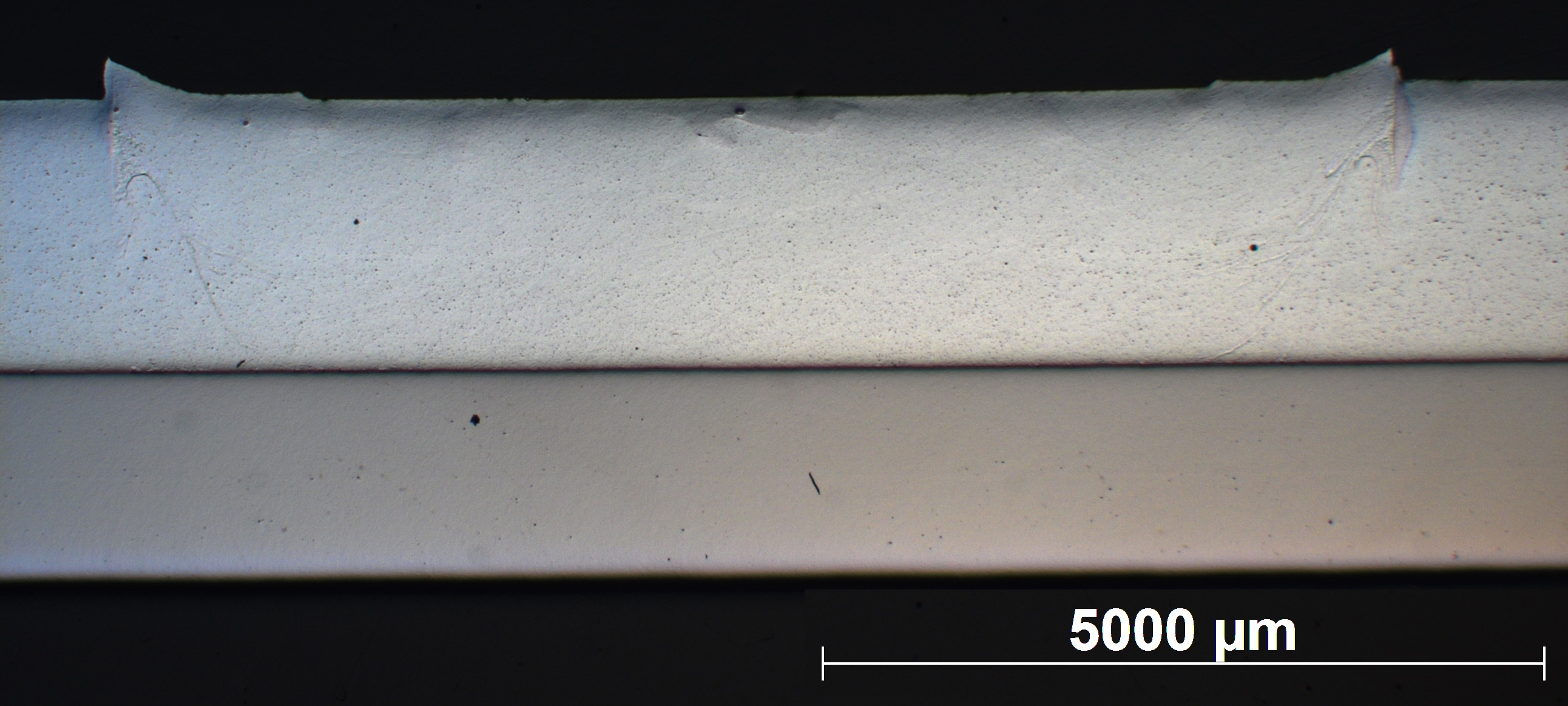

Vu les atouts du processus, comme les bonnes propriétés de soudage mécaniques et l'absence de cratère final après le soudage, des essais de soudage ont été réalisés pour examiner la soudabilité d'un certain nombre de matériaux, ainsi que de combinaisons de matériaux dissemblables comme l'aluminium et l'acier. On trouve un exemple d'une pièce soudée et une coupe de soudage typique sur les figures 4 et 5.

Des essais de soudage ont ainsi été effectués avec des tôles en l'alliage d'aluminium haute résistance EN AW-2024-T3 et 7475-T761 d'une épaisseur de 1,6 mm. La combinaison de ces matériaux a aussi été soudée (voir figure 5). La durée de soudage typique est de 4 à 6 sec. Différentes zones sont observées dans le noyau de soudure; le noyau de soudure, la zone affectée thermo-mécaniquement et la zone affectée thermiquement.

Figure 4: Assemblage d'aluminium EN AW-6082 et d'acier galvanisé

Figure 5: Coupe métallographique d'un assemblage d'aluminium EN AW-2024 et 7475

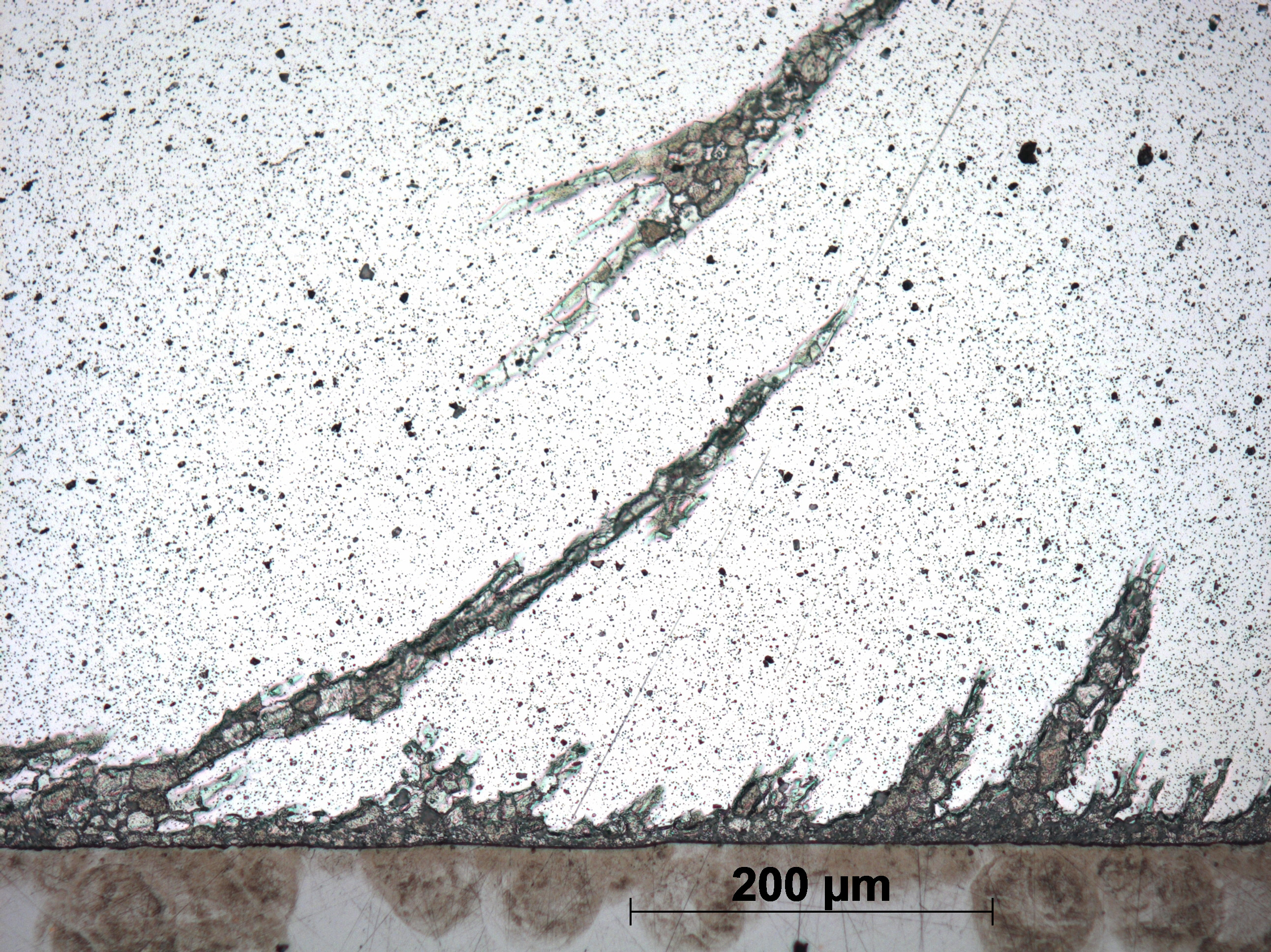

Figure 6: Coupe métallographique d'un assemblage soudé d'aluminium-cuivre (EN AW-1050 - ETP-Cu)

L'assemblage de tôles d'aluminium (EN-AW 5182, épaisseur de tôle 2 mm) à des tôles d'acier galvanisé (MSW1200, épaisseur de tôle 1,5 mm) a aussi été étudié. La figure 7 montre la coupe métallographique d'un soudage par points par friction expliquée par la diffusion de Zn, provenant du revêtement de l'acier. Cette diffusion de Zn au niveau du plan de séparation est initiée par les flux de matériau résultant du mouvement du

manchon et de la broche.

Figure 7: Coupe métallographique non décapée d'un assemblage soudé d'aluminium-acier

Figure 8: Détail de la Figure 7: plan de séparation entre l'aluminium et l'acier

Equipement

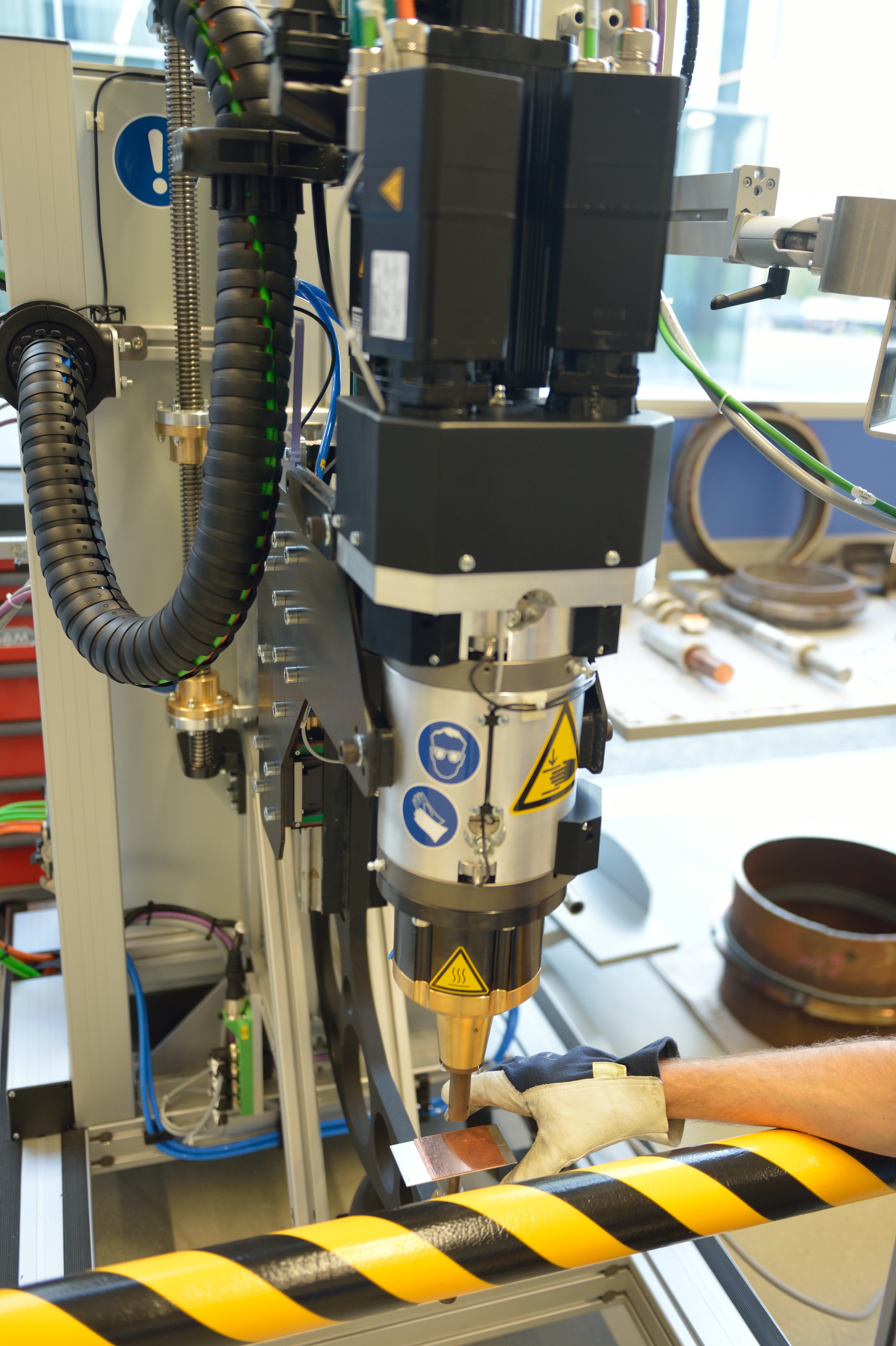

L'IBS possède d'une machine de soudage polyvalente avec laquelle des études de faisabilité peuvent être effectuées.

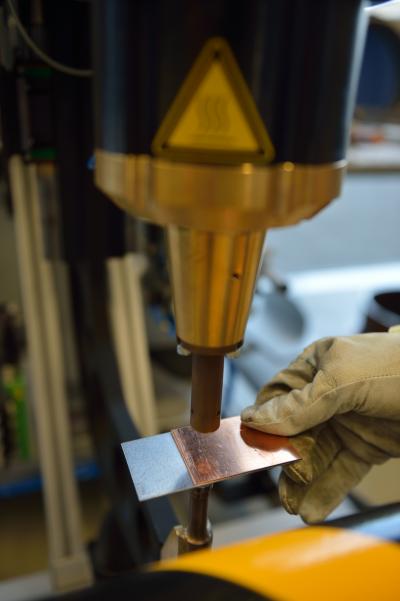

Figure 10: Machine de soudage à l'IBS

Conclusion

On peut donc conclure que ce processus offre des possibilités intéressantes pour:

- limiter ou résoudre les problèmes actuels lors du soudage par points par résistance conventionnel d'aluminium,

- réaliser rapidement et correctement des assemblages difficilement soudables, comme des assemblages de matériaux dissemblables ou des matériaux revêtus,

- élargir le domaine d'application du processus de soudage par points.