Soudage par friction

Le texte ci-après reprend le principe du soudage par friction ainsi que ses variantes. Les possibilités multiples de ce procédé sont illustrées par quelques applications pratiques.

Principe

Le soudage par friction est un procédé de soudage mécanique où la chaleur nécessaire pour le soudage est fournie en frottant ou en mettant en rotation l’une contre l’autre les pièces à assembler sous une pression axiale.

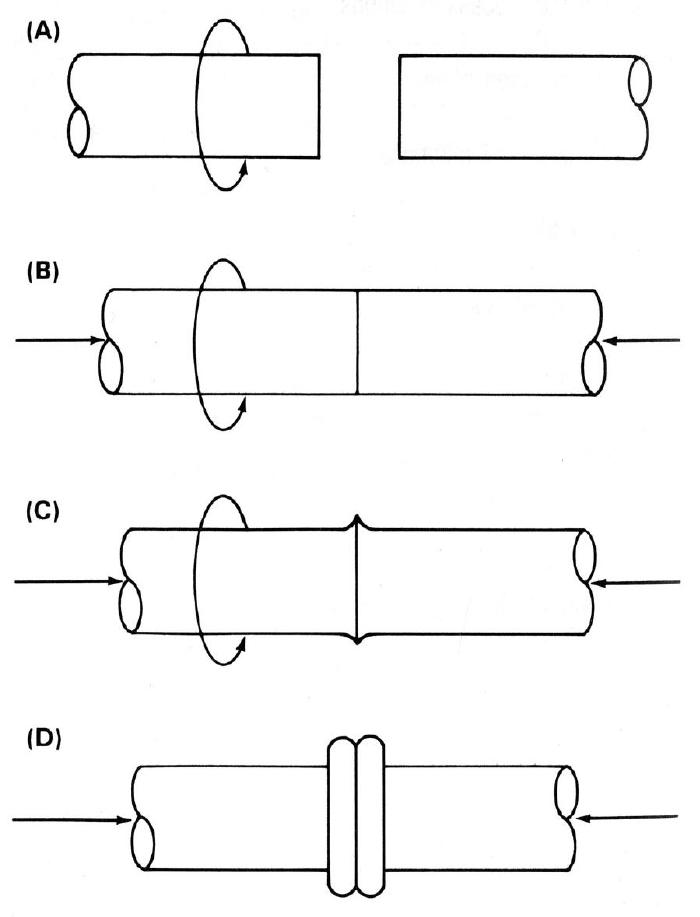

Le principe du soudage par friction est présenté dans sa forme la plus simple à la figure 1. Supposons que deux axes ou tubes doivent être soudés bout à bout, on immobilise alors une partie tandis que l’autre est mise en rotation à une vitesse constante. Quand les deux parties serrées l’une contre l’autre entrent en contact, les forces de friction provoquent un couple de résistance. L’énergie mécanique créée est transformée en chaleur dans la surface de contact. La chaleur générée augmente la température en un temps relativement court jusqu’à la température de soudage (température de forgeage). Ensuite , la partie en rotation est détachée du moteur, freinée jusqu’à l’arrêt. Une force de forgeage axiale est alors exercée afin de réaliser une soudure entre les deux parties. Durant la phase d’échauffement et la phase de soudage, une quantité de matière plastique est poussée vers l’extérieur, sous l’influence de la force de pression axiale, de telle sorte que le bourrelet de soudage caractéristique du soudage par friction est formé (figure 2).

.

Figure 1: Principe du soudage par friction

Variantes du soudage par friction

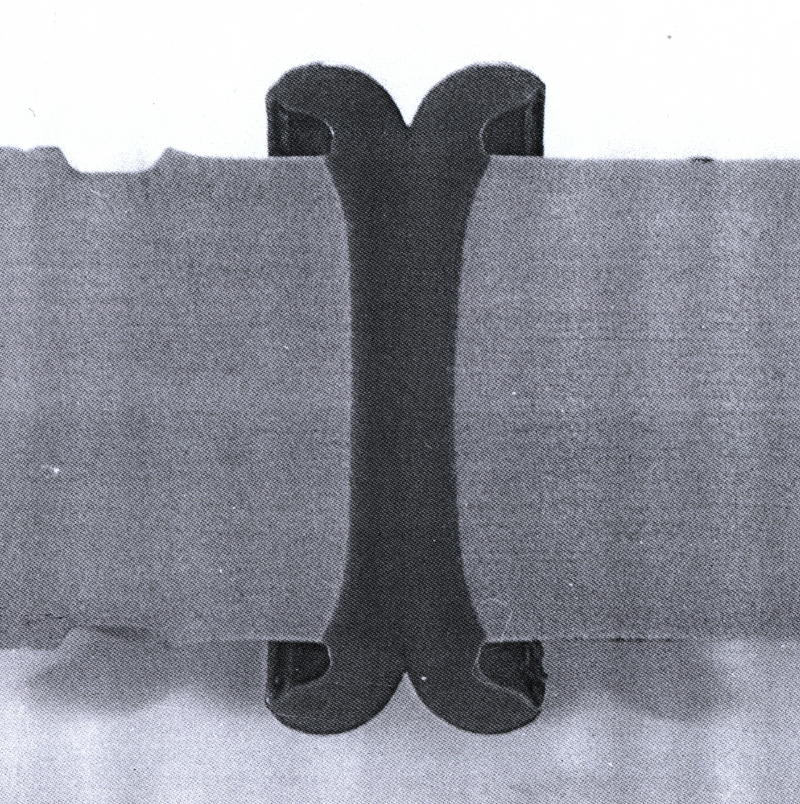

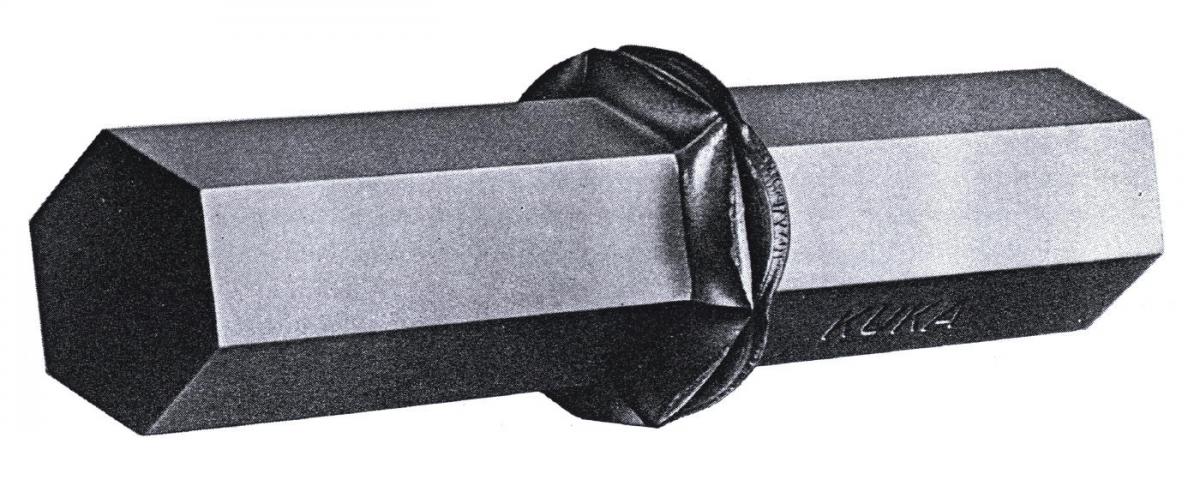

La variante la plus utilisée du procédé est le soudage par friction par rotation. On peut l’utiliser pour l’assemblage de pièces symétriques en rotation comme des tuyaux et des barres (figure 2), mais également pour certaines géométries plus complexes, telle que présentée à la figure 3.

Figure 2: Barres soudées |

Figure 3: Barres hexagonales soudées |

D’autres variantes existent encore. Le soudage par friction orbital peut être utilisé pour souder des pièces ayant une intersection symétrique mais pas en rotation (figure 4). Deux pièces sont serrées l’une contre l’autre et une partie exécute un petit mouvement circulaire par rapport à l’autre. Ceci donne une vitesse tangentielle uniforme sur toute la surface. Quand le mouvement s’arrête, les deux parties sont rapidement alignées l’une par rapport à l’autre et la force de forgeage est appliquée afin de former la soudure. Lors du soudage par friction linéaire (figure 5), la chaleur nécessaire est créée par un mouvement de va-et-vient des pièces à souder. Ce procédé permet de souder des pièces à section rectangulaire.

|

|

Figure 5: Soudage par friction linéaire |

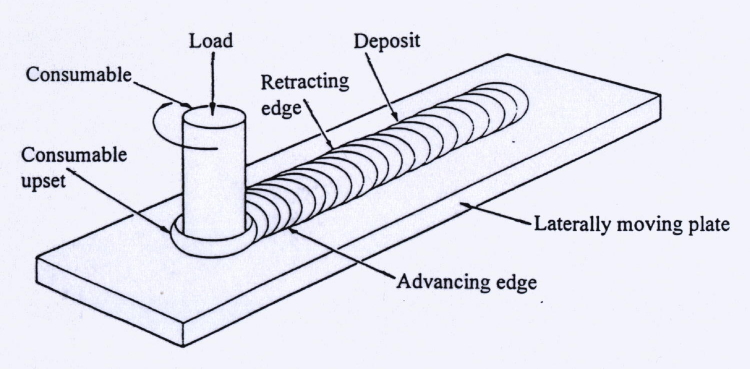

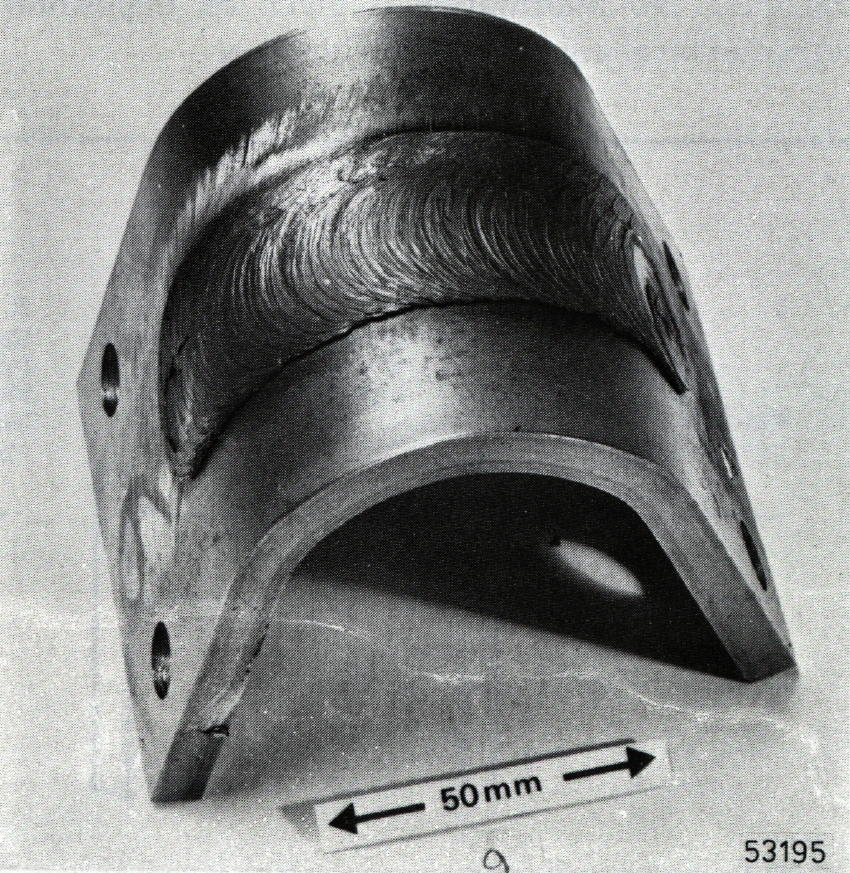

Le procédé par friction peut également être utilisé pour déposer des couches de rechargement (cladding - figure 6) ou pour réaliser des réparations à l’aide du procédé de soudage "friction stitch" (figure 8).

Figure 6: Schéma de principe du réchargement avec le procédé de soudage par friction |

Figure 7: Essai destructif d’une couche rechargée au moyen du procédé de soudage par friction |

Figure 8: oudures de réparation à l'aide du procédé "friction stitch" |

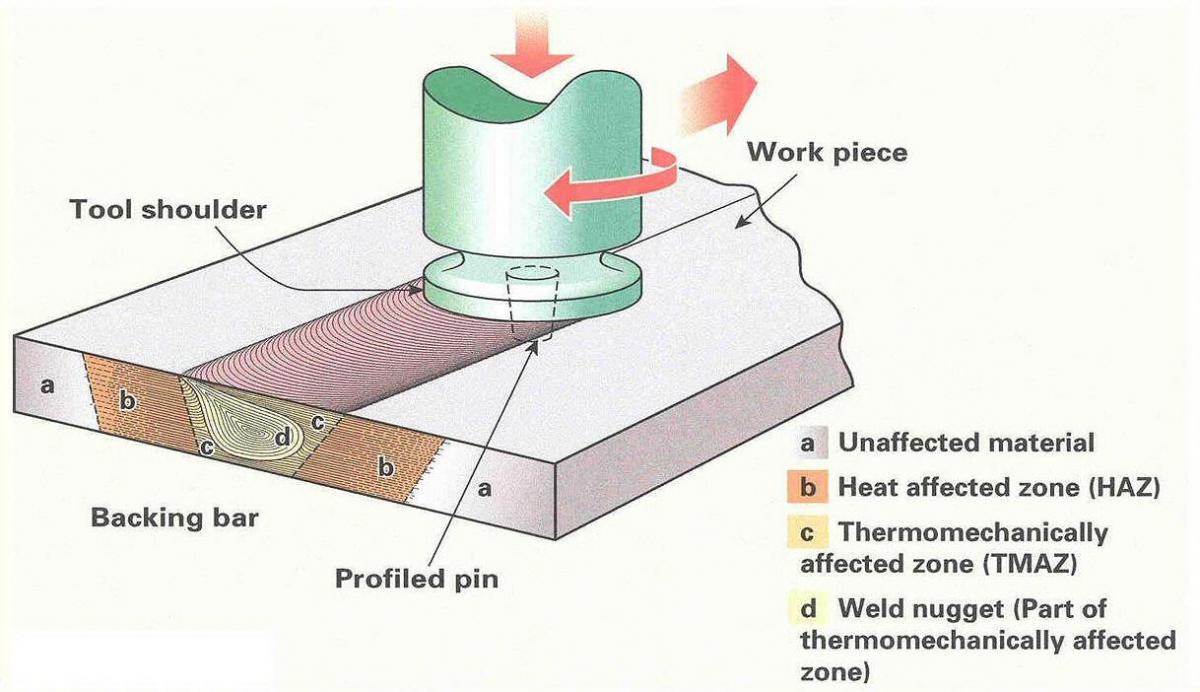

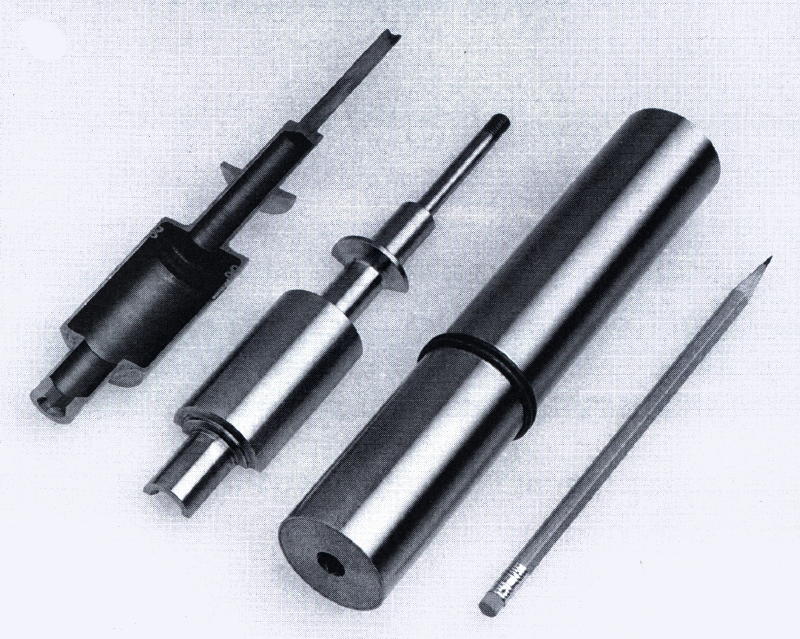

Lors du soudage par friction malaxage (friction stir welding), un outil rotatif constitué d’un pion profilé et d’un épaulement est enfoncé dans la matière jusqu’à ce que l’épaulement touche la surface du matériau à souder. La matière est donc chauffée par friction à des températures où elle est facilement déformable. Lorsque l’outil avance, la matière s’écoule de l’avant vers l’arrière du pion pour former le joint soudé. Un système de clamage performant est nécessaire pour obtenir de bon joints.

Les problèmes inhérents aux procédés de soudage par fusion d’alliages d’aluminium à haute résistance comme les fissures, la porosité ainsi que la diminution de résistance de la zone affectée thermiquement ne sont pas rencontrés en friction stir welding.

De plus, le retrait des oxydes qui constitue une grande partie du temps de préparation des joints à souder ainsi qu’une protection gazeuse ne sont pas nécessaires. Le procédé de friction malaxage n’est pas limité à la soudure des alliages d’aluminium: des résultats encourageants ont été obtenus avec des alliages de titane, de cuivre, de nickel, de magnésium ainsi qu’avec l’acier, l’acier inoxydable, des thermoplastiques, MMC (metal-matrix composites),…

|

Figure 9: Principe de base du friction stir welding |

Figure 10: Friction stir welding des jantes de roue |

Avantages du soudage par friction

- Assemblages de haute qualité ayant une bonne structure métallurgique comme le matériau n'est pas porté à fusion.

- Pas de préparation spéciale des pièces.

- Le procédé de soudage est beaucoup plus rapide que les procédés de soudage conventionnels.

- Peu de déformations après soudage en raison des temps de soudage courts et des faibles températures maximales.

- Possibilité d'assembler des pièces de sections fortement différentes à condition de prendre certaines mesures de précaution.

- Economique: le soudage par friction permet de réaliser d'intéressantes économies sur le coût des pièces soudées (économie en temps, en matériau).

- Des matériaux dissemblables peuvent être assemblés, comme l'aluminium ou le cuivre à de l'acier.

- Très bonne reproductibilité et possibilités d’automatisation.

- Métaux d'apport pas nécessaires

- Soucieux de l’environnement: pas de gaz de protection, pas de fumées de soudage ou rayonnement.

- Moins de bruit: les soudures ne doivent pas être meulées

- Pas de nécessité de soudeurs agréés.

Applications

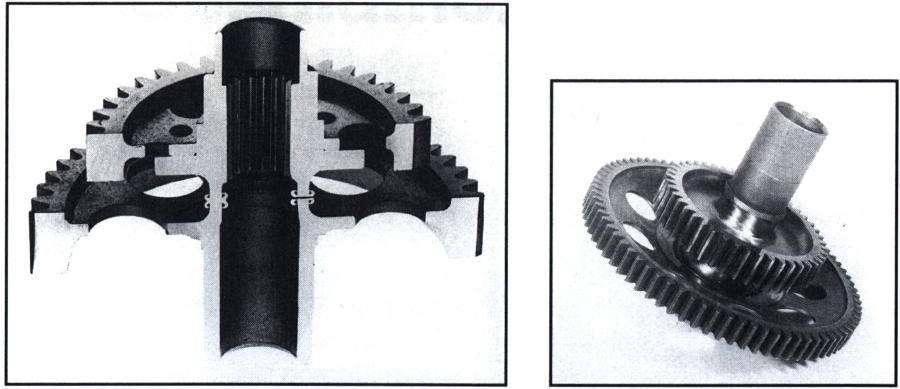

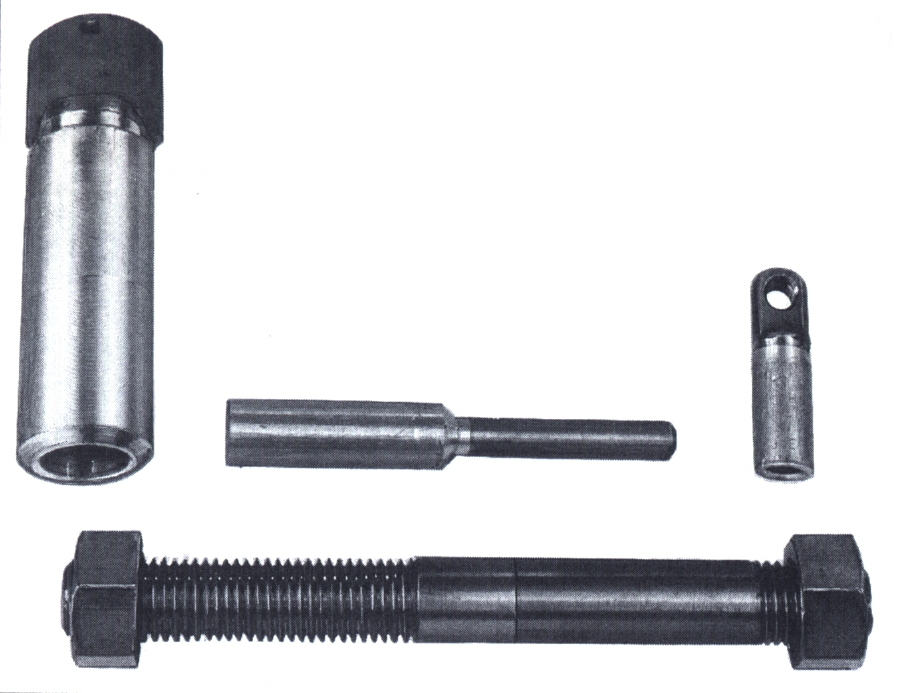

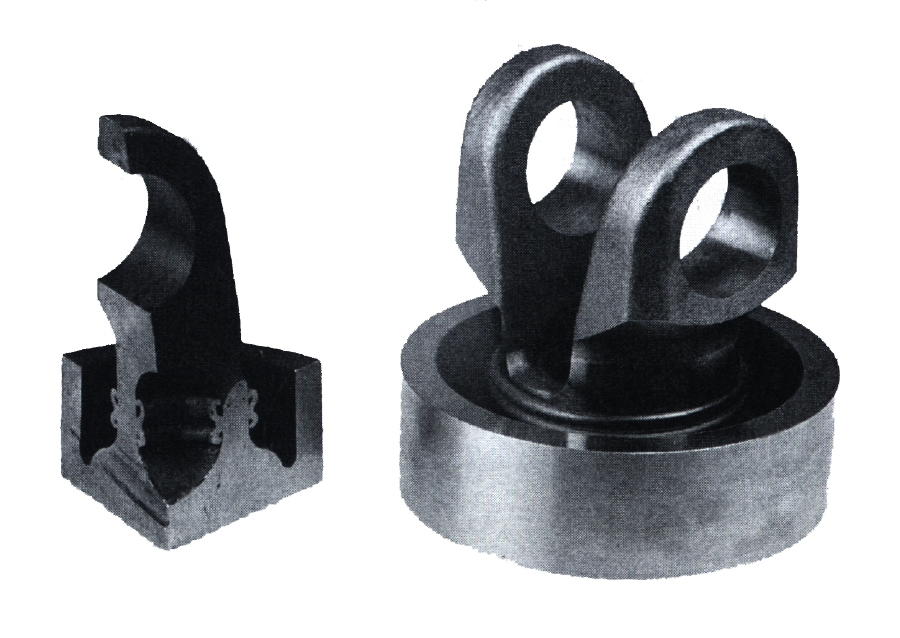

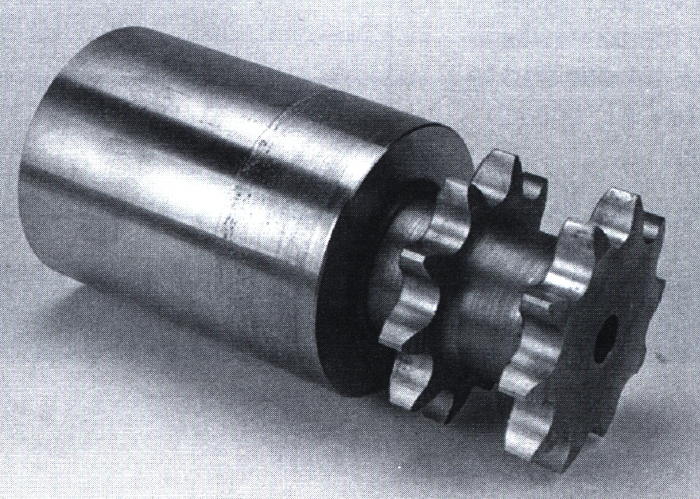

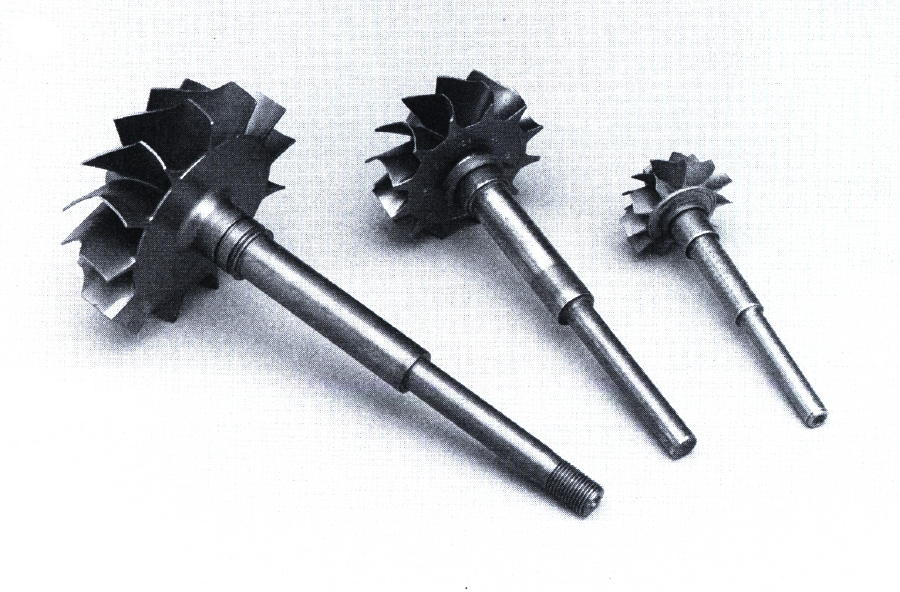

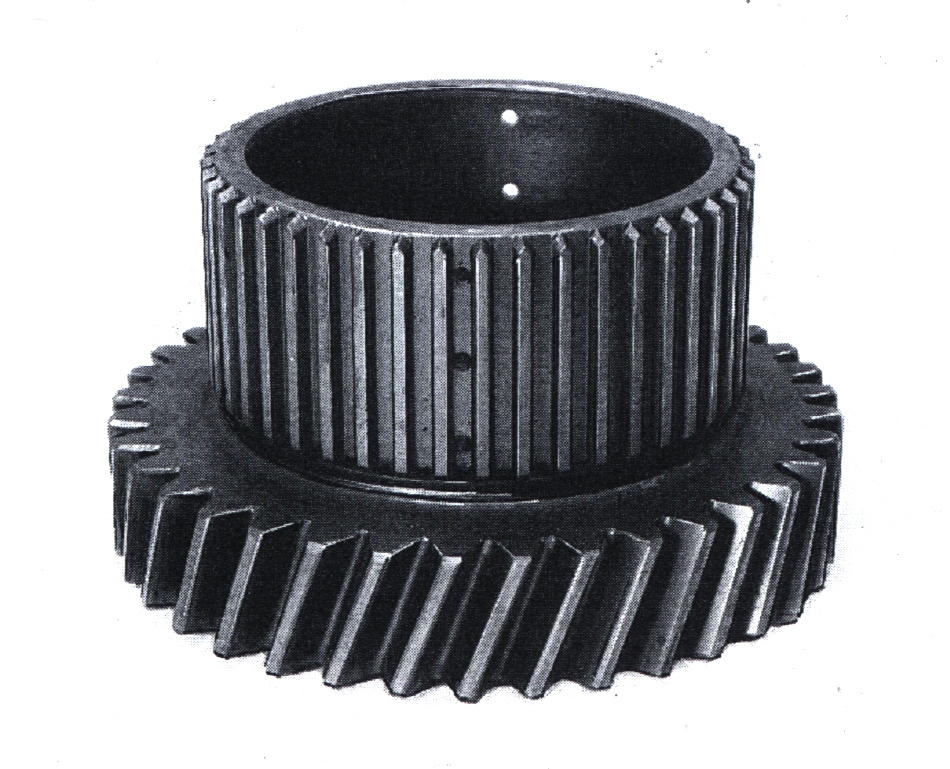

Le procédé de soudage par friction peut être utilisé pour de nombreuses applications. Il est ainsi utilisé, par ex., dans l’aviation et la navigation spatiale pour le soudage de boulons à crochet (figure 11), pour la fabrication de tiges de piston légères (figure 12) ou pour des éléments de boîtes de vitesse (figure 13).

Figure 11: Production de boulons à crochet |

Figure 12: Soudage de tiges de piston |

Figure 13: Soudage des roues dentées d'une boîte de vitesse |

|

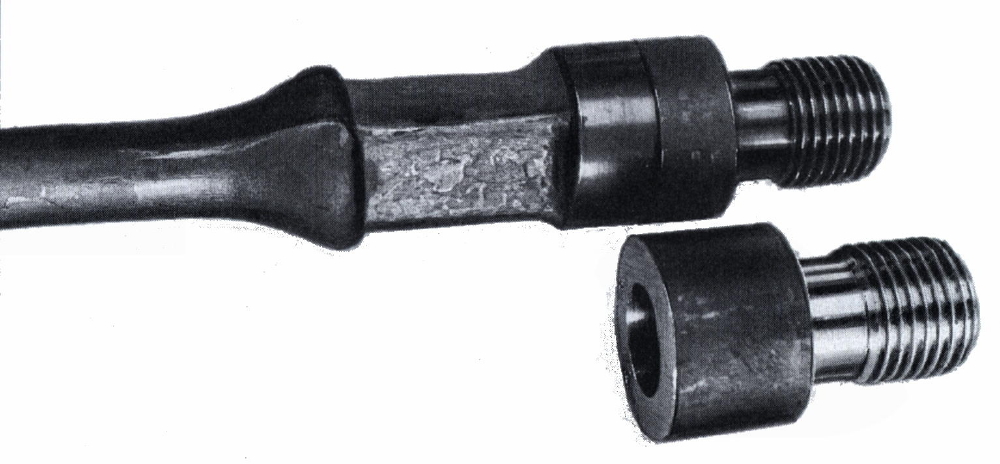

Le soudage par friction est également utilisé dans la pétrochimie, par ex. pour le soudage de brides à des valves hydrauliques (figure 14) ou pour le soudage de tiges de forage. Les soudures par friction sont suffisamment fortes pour résister aux couples élevés durant le forage.

Figure 14: Soudage d’une tige de piston à un connecteur avec filet de vis |

Figure 15: Fixation d'une bride à une valve hydraulique |

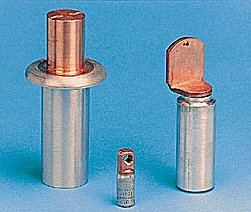

De plus, le soudage par friction permet d’assembler des matériaux ne pouvant être assemblés avec des procédés conventionnels. Exemples: l’aluminium à l’acier (figure 16) ou le titane au cuivre. Cette possibilité permet de faire des économies par une conception judicieuse de telles pièces: des pièces en un matériau très onéreux peuvent être remplacés par des pièces soudées où les matériaux onéreux ne sont utilisés que localement où c’est nécessaire.

Exemple: conception d’une soupape d’un moteur à combustion (figure 18). Les bases en matériau réfractaire sont soudés à la tige de soupape fabriquée en un matériau résistant à l’usure. D’autres exemples d’assemblages bimétalliques sont présentés à la figure 19.

Figure 16: Assemblage de l’aluminium à de l’acier Figure 16: Assemblage de l’aluminium à de l’acier |

|

Figure 18: Soudage de la tige de soupape à la base |

Figure 19: Exemples d’assemblages bimétalliques: connecteurs électriques aluminium/cuivre et extrémités de robinets titane/cuivre Figure 19: Exemples d’assemblages bimétalliques: connecteurs électriques aluminium/cuivre et extrémités de robinets titane/cuivre |

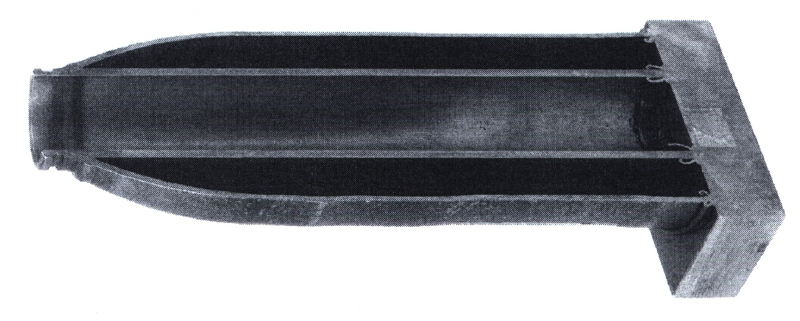

Le soudage par friction est également très utilisé lors de la production d’éléments pour trucks et véhicules agricoles (figures 20 et 21). Une économie notable en coût peut être réalisée par le remplacement de pièces complètement forgées par de petites pièces forgées soudées à des barres ou des tubes.

Figure 20: Piston d’un moteur diesel |

Figure 21: Remplacement de pièces forgées ou coulées par des profilés standards soudés par friction |

Le soudage par friction est utilisé pour la production de pièces dans l’industrie automobile comme des stabilisateurs, des soupapes, des tiges de piston, des pompes à eau, ...

Figure 22: Pièce d'un turbo Figure 22: Pièce d'un turbo |

Figure 23: Partie d’une boîte de vitesse |

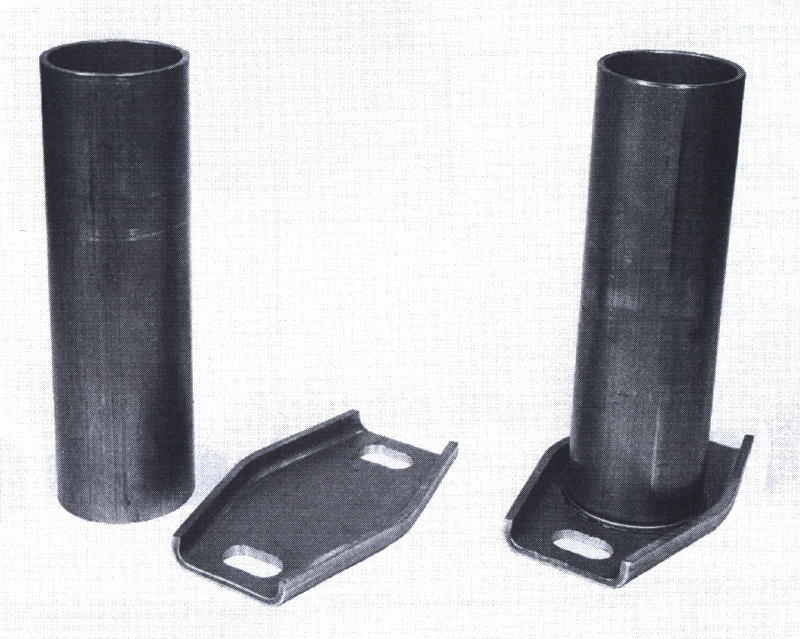

Figuur 24: Partie d’un amortisseur: tube soudé à une pièce compressée |

|

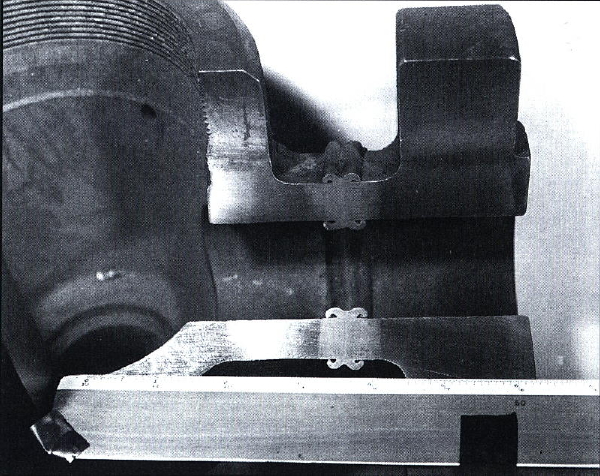

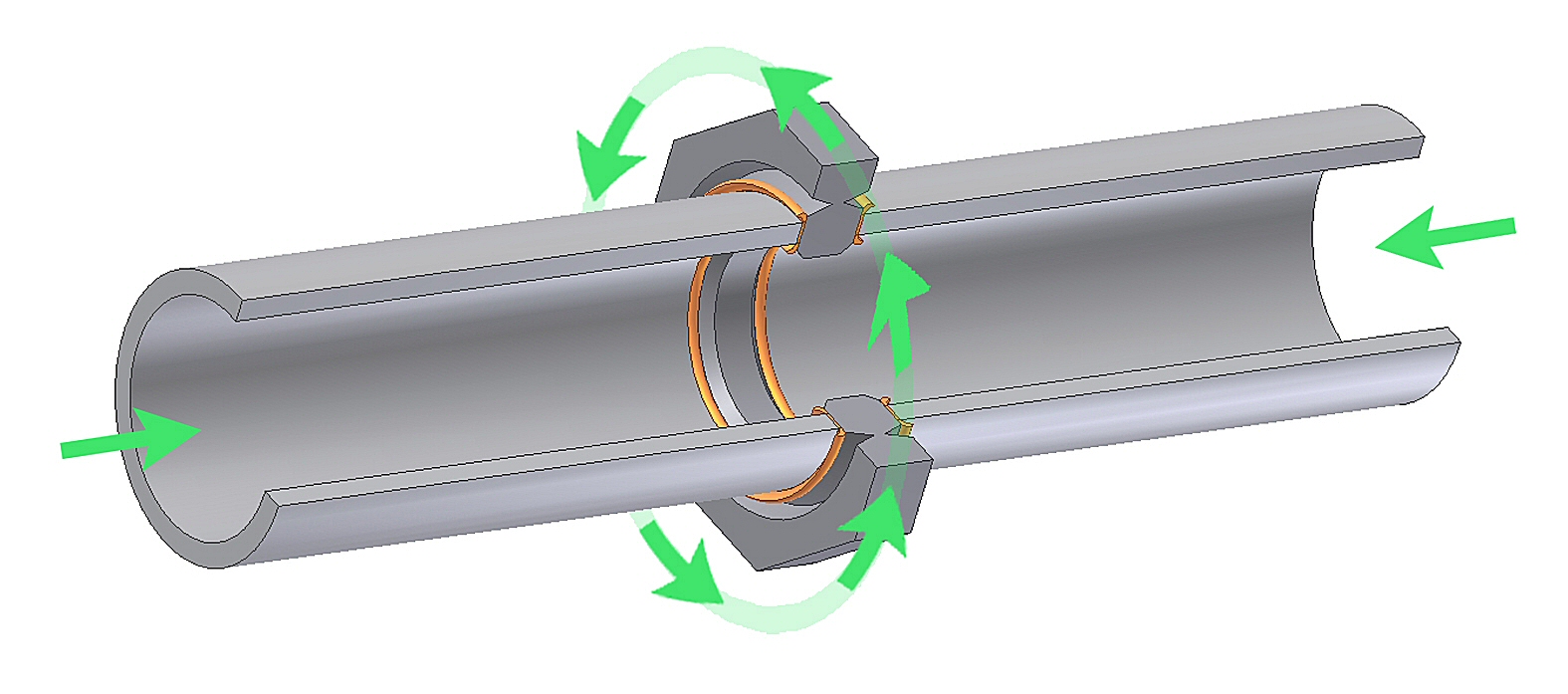

Recherche

L’Institut Belge de la Soudure a une très longue expérience en matière de soudage par friction. Les années passées ont été consacrées à la recherche sur le procédé de soudage par friction par rotation classique et un projet de recherche est actuellement en cours pour le développement d’un procédé de soudage innovant pour l’assemblage de tuyaux (© Denys N.V.). Pour ce faire, une nouvelle variante du procédé de soudage par friction a été mise au point, en l’occurrence le soudage par friction avec un disque intermédiaire rotatif (figure 26). L’IBS dispose d’une machine de soudage par friction ayant une puissance de 160 kW.

L’IBS mène aussi actuellement une recherche collective sur le procédé de soudage par friction malaxage. Le but de ce projet est d’avoir une connaissance de base sur le procédé de soudage par friction malaxage.

Figure 26: Soudage par friction de tuyaux avec disque intermédiaire rotatif

Plus d'information sur le site internet de Denys NV

Recherche contractuelle sur mesure

L’IBS recherche des partenaires de projet pour de la recherche contractuelle sur mesure : recherche confidentielle qui doit satisfaire à des besoins spécifiques d’une entreprise déterminée. L’IBS peut mener une recherche sous contrat pour l’industrie. Les projets novateurs sont subsidiés par les autorités.

La possibilité d'utilisation du procédé de soudage par friction sera recherchée pour des applications existantes et nouvelles. En raison de la concurrence sans cesse croissante dans le secteur, nous sommes persuadés de la nécessité de remplacer les procédés de soudage manuels intensifs par des procédés de soudage automatisés novateurs. Le soudage par friction répond bien à cet objectif:

- C’est un procédé automatique où la qualité ne dépend pas de l’opérateur ce qui est très important en raison des exigences de qualité de plus en plus strictes qui ne sont pratiquement plus possibles à atteindre avec des procédés de soudage manuels.

- Il y a trop peu de soudeurs expérimentés. Cette tendance s’intensifie au niveau international. L’automatisation est donc la seule solution.

- Les exigences toujours plus sévères en matière d’environnement

- La nessité de travailler plus rapidement et plus efficacement pour diminuer les coûts.