Développements récents dans le domaine du soudage MIG/MAG et TIG

Soudage MIG/MAG

Les procédés de soudage T.I.M.E.- et Rapid-Melt [1,2,3,4]

T.I.M.E. ou Transferred Ionised Molten Energy est le mot usuel pour le soudage MIG/MAG à vitesse de dépôt plus élevée. Celle-ci est atteinte en travaillant avec une plus grande longueur libre du fil de soudage et en utilisant des gaz de protection auxquels on ajoute de l'hélium.

Le procédé T.I.M.E. est la première variante du procédé MIG/MAG où on utilise le "rotating transfer". Il s'agit d'un transfert de matière dans l'arc de soudage qui se fait avec des valeurs élevées en intensité et en tension. Le transfert de matière se fait dans une spirale de métal liquide.

Avec cette variante, il est possible de souder des tôles d'acier avec une vitesse de fusion minimale supérieure à 30 %. Elle peut être appliquée dans la construction métallique, la construction navale, la chaudronnerie, la construction de machines. Une très bonne alimentation en fil garantit des vitesses d'alimentation en fil jusque 30 m/min. L'application de vitesse de fusion plus élevée permet d'appliquer une vitesse de soudage ou une vitesse d'avancement plus élevées. Une vitesse de dépôt plus élevée peut également être utilisée pour déposer une couche de plus forte épaisseur. Selon la référence [3], le procédé T.I.M.E. permet une épargne de 18%.

Un autre procédé utilise un transfert de métal en spirale dans l'arc: le procédé Rapid-Melt.

Figure 1 : Comparaison du soudage T.I.M.E. avec le soudage MIG/MAG conventionnel

Le procédé de soudage Force-Arc [5,6]

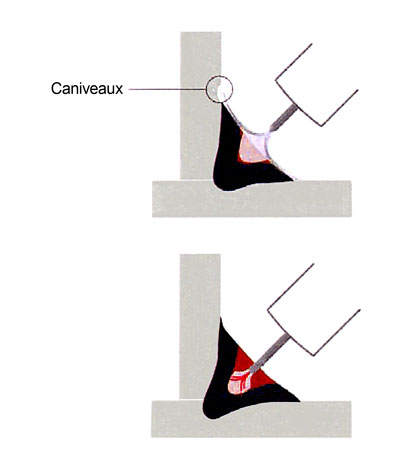

Lors du soudage Force-Arc, on travaille avec une faible tension d'arc pour un arc court et stable de sorte que la longueur d'arc est fortement limitée. La pression du plasma assure une bonne pénétration. On a un transfert de métal en fines à moyennes gouttelettes qui se suivent rapidement.

Lors d'un tel transfert de métal, on ne peut naturellement pas éviter d'avoir un court-circuit de temps en temps qui, sans le réglage électronique mènerait à une projection renforcée. Durant un court-circuit, la tension baisse car la résistance du métal est plus faible que la résistance de l'arc électrique. Ensuite, l'intensité augmente à nouveau jusqu'au niveau de l'intensité de court-circuit. Durant l'arc stable 'forcé', une augmentation nuisible de l'énergie (intensité x tension x temps) est empêchée qui mènerait dans ce domaine de puissance lors du réamorçage à une forte formation de projection. Avec les sources de courant conventionnelles, il n'est pas possible de faire baisser le courant en un très bref temps. Avec les nouvelles sources de courant à inverteur, ceci est possible. Un schéma de principe est donné dans la figure 2. Les figures 3 et 4 présentent respectivement une soudure avec le procédé ForceArc et une avec le procédé MIG/MAG conventionnel.

Le procédé est approprié pour le soudage de tôles d'épaisseur à partir de 5 mm et offre de nombreux avantages. Les principaux sont la productivité élevée lors du soudage avec fil massif, une bonne pénétration et un faible apport calorifique. De plus, les soudures se font plus rapidement avec le procédé Force-Arc, avec une meilleure qualité et des coûts moindres qu'avec le procédé de soudage MIG/MAG conventionnel.

La vitesse de soudage est environ 30 % plus élevée. En raison de l'apport calorifique moindre, il y a moins de déformation et redressage n'est plus nécessaire. Les projections sont minimales et même absentes: le traitement après soudage n'est donc plus nécessaire et les têtes de soudage ont une durée de vie plus longue. La forte pénétration diminue le risque de manques de liaison et rend superflu un écartement par exemple dans un joint en ½V ou en K. La section de la soudure est ainsi plus petite ce qui diminue la consommation de métal d'apport ainsi que le temps de soudage.

Figure 2 : Principe du procédé de soudage ForceArc

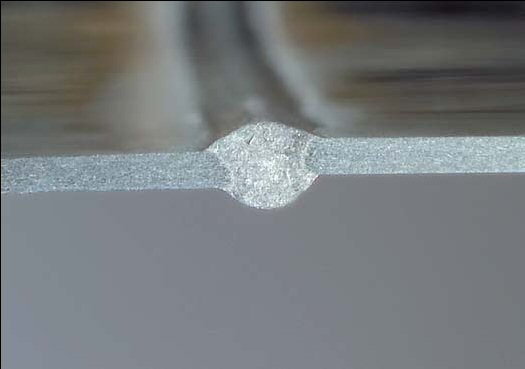

Figure 3 : Soudure réalisée avec le procédé ForceArc et Figure 4 : Soudure réalisée avec le procédé MIG/MAG conventionnel

Le procédé de soudage STT [7,8,9]

Il existe de nombreuses variantes du soudage MIG/MAG par court-circuit (short arc). Les projections, caractéristiques du soudage à l'arc stable, peuvent être fortement réprimées en utilisant les sources de courant modernes. L'absence de projections est non seulement favorable pour l'aspect de la soudure et la résistance à la corrosion mais également pour l'apport calorifique; en limitant l'intensité durant la phase de court-circuit, celui-ci diminue. Plus faible est l'apport calorifique, plus faibles sont les tensions de soudage et les déformations.

Les développements dans le domaine du soudage par court-circuit ont commencé avec l'introduction du système STT (Surface Tension Transfer). C'est un procédé de soudage à l'arc qui utilise ce qu'on appelle l'arc wave form control" pour contrôler la tension superficielle et l'intensité. Le STT utilise une source de courant à inverteur qui n'a besoin ni d'un courant constant, ni d'une tension constante. L'apport calorifique peut ainsi être contrôlé indépendamment de la vitesse de fil.

L'idée de base du procédé STT est que durant la séparation de la goutte avec le fil de soudage, de nombreuses forces agissent sur cette goutte: d'une part les forces Lorentz et d'autre part les tensions de surface et la pesanteur. Lors de la séparation, la surface de la goutte augmente et donc l'énergie superficielle également. La tension de surface de la goutte est par conséquent une des forces contraires lors de la séparation de la goutte. En réglant le courant, la tension superficielle peut être diminuée pour ainsi favoriser la séparation de la goutte.

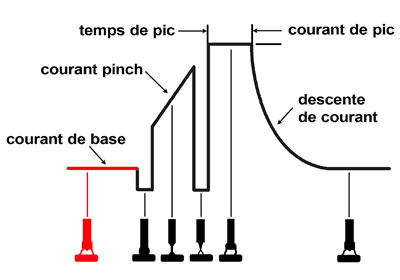

La figure 5 schématise l'évolution du courant durant une phase de court-circuit et la séparation de la goutte. Durant un court-circuit, le courant de court-circuit est limité. Dans la phase arc ouvert, le courant de base détermine l'apport calorifique total et évite que l'arc ne s'éteigne. Le "senseur de tension d'arc" enregistre le premier moment de court-circuit. On arrive quasiment à nul lors du contact entre la goutte et le bain de soudage. Le courant extrêmement bas prévient le rejet de la goutte liquide pendant au fil de soudage. La goutte mouille le bain de soudage et s'y introduit. Afin de favoriser la séparation de la goutte, on utilise une pulsion de courant appelé courant pinch.

Figure 5 : Evolution de la tension et du courant durant le soudage STT

Figure 6 : Transfert de la goutte durant le procédé STT

La figure 6 montre de gauche à droite:

- Image A : Le procédé STT produit une goutte uniforme et la maintient jusqu'à ce que la goutte fasse court-circuit avec le bain de fusion.

- Image B : Quand la goutte fait court-circuit avec le bain de fusion, le courant est diminué jusqu'à un faible niveau de sorte que la goutte peut couler dans le bain de fusion.

- Image C : Un courant de coupe veille à la bonne fin de la phase de court-circuit.

- Image D : Le procédé STT assure le réamorçage de l'arc à un faible niveau de courant.

- Image E : Le procédé STT rétablit l'arc et règle. le courant de pointe qui assure la bonne longueur d'arc. Après ce courant de pointe, le courant de fond assure la réglage précis de la chaleur.

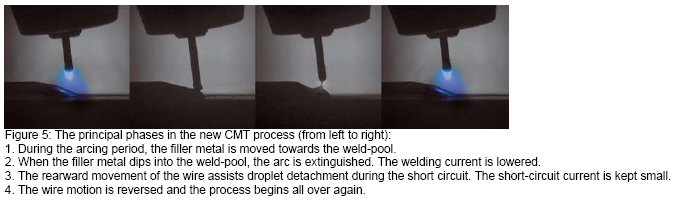

Les procédés Cold Metal Transfer (CMT) et ColdArc [10,11]

Après le procédé STT ont suivi d'autres variantes toujours avec pour objectif de limiter les projections durant le soudage à l'arc en court-circuit en mettant l'intensité de courant pratiquement à zéro. Les plus connues de ces variantes sont le procédé Cold Metal Transfer (CMT) et le procédé ColdArc.

Le CMT est un procédé de soudage à l'arc en court-circuit avec une toute nouvelle méthode de détachement des gouttes du fil de soudage. C'est une méthode où avec un apport calorifique très faible, on peut réaliser les soudures. Lors du procédé conventionnel, le courant de court-circuit est limité à l'aide d'un shunt. Dans le cas des sources de courant modernes, le courant après court-circuit est limité par un réglage électronique. Ceci est fait pour limiter autant que possible les projections durant le détachement du métal. La nouveauté dans le procédé CMT est que l'alimentation en fil est également concernée.

Le procédé est réglé de telle façon que durant le transfert de métal du fil vers le bain de fusion, le courant est quasi égal à zéro. En retirant légèrement le fil de soudage après le contact avec la pièce et en limitant le courant de soudage, le transfert de métal est réalisé sans projections. L'arc électrique va s'allumer spontanément suite à la température élevé et l'augmentation de la tension. Après le transfert du métal le fil est de nouveau alimenté et le courant augmente.

Le principe est montré schématiquement dans la figure 7 ci-après. [12]

Figure 7 : Présentation schématique du procédé CMT, avec illustration de la rétraction du fil de soudage

Les phases suivantes peuvent être distinguées :

- Lorsque l'arc est allumé le métal d'apport est alimenté dans la direction du bain de soudage.

- Lorsque le métal d'apport touche le bain de fusion l'arc s'éteint. Le courant de soudage diminue.

- Le métal d'apport est retiré, une goutte se détache. Le courant de court circuit est tenu à un faible niveau.

- Le métal d'apport est encore plus retiré, et le cycle recommence.

Le procédé de soudage se déroule sans projections suite au fait que l'intensité du courant est tenu à un niveau relativement bas lors du transfert de métal. Ce qui est unique au procédé CMT est l'accouplement du dévidage du fil au déroulement du courant et de la tension. En retirant le fil il n'y a qu'une faible quantité de métal qui est transféré au bain de fusion, une propriété qui rend ce procédé de soudage très apte pour le soudage des matériaux de faible épaisseur.

Les préparations habituel peuvent être appliquées avec le procédé CMT, joints à recouvrement, joints bout-à-bout, soudure avec bord plié et cordons d'angle, et cela pour les positions de soudage habituelles. En plus, le procédé est apte pour le brassage à l'arc.

Figure 8 : Joint bout-à-bout (AlMg3) réalisé avec le procédé CMT

Un nouveau procédé a été présenté sous le nom de ColdArc. Ce procédé est prévu pour joindre des matériaux à faible épaisseur (à partir de 0,3 mm) et cela avec faible apport calorifique, et pour réaliser des combinaisons dites "impossibles" entre acier et aluminium, au magnésium, et aluminium. Une autre possibilité consiste dans le brassage tendre à faible apport calorifique avec des additifs à bas point de fusion à

base de zinc (400°C), comme par exemple des panneaux zingués, sans attaque de la couche de zinc, aluminium sur acier, aciers inoxydable sur aluminium. Cela est réalisable à partir d'une épaisseur de tôle de 0,3 mm, et cela pour les joints bout-à-bout et les cordons d'angles comme : angle intérieur, angle extérieur, joints de recouvrement et joints en T.

Le procédé est basé sur un nouveau procédé de commutation sur base d'inverteur en combinaison avec un réglage digitale à haute vitesse du courant de soudage. En procédé ColdArc le déroulement de courant est modifié par l'application d'un nouveau type de commutation à haute dynamique (inverteur) et cela en combinaison avec un contrôle rapide et digitale du processus.

Avec le procédé ColdArc le métal d'apport n'est pas retiré pour provoquer le transfert de métal. Les avantages sont la faible déformation et une soudure sans projections suite au réglage digitale. Le procédé est approprié pour le soudage automatisé et manuel.

Soudage MIG/MAG à double pulsation [13,14]

Pour le soudage à haute qualité, le soudage MIG/MAG pulsé est indispensable. Le procédé est principalement appliqué pour l'aluminium et l'acier inoxydable. L'apport calorifique en soudage pulsé est faible et cette technique du soudage MIG/MAG est applicable pour le soudage des matériaux de faible épaisseur.

La plupart des fabricants ont récemment développé des programmes avec lesquelles on puisse souder avec double pulse. Avec cette variante du soudage pulsé ont peut trouver un réglage idéal des paramètres pour chaque combinaison fil/gaz et cela du domaine short-arc jusqu'au spray-arc. Suite à cela le domaine d'application est largement étendu. En plus ce procédé donne moins de fumées que le soudage MIG/MAG conventionnel.

On peut gérer de façon très précise l'apport calorifique et cela est entre-autre de grande importance pour le soudage de tôles minces ou épaisses en acier inoxydable ou aluminium. Les applications qui doivent être actuellement soudées avec le procédé TIG pourront dès maintenant aussi être soudées avec le procédé MIG. Ainsi la productivité peut augmenter de façon impressionnante.

Les différents producteurs de sources de courant de soudage ont leur propre variantes comme : Spray modal, Aristo Superpuls, Double Pulse, Variable Pulse Mig Welding (VPMW), DIP-pulse, ...

Figure 9 : Région de travail pour le soudage MIG/MAG à double pulse

Le système Spray Modal est un procédé de soudage développé pour le soudage d'alliages en aluminium, et cela avec un programme de pulsation spéciale. Au lieu d'une seule goutte environ dix gouttes par pulsation sont détachées avec cette variante de soudage avec courant pulsé. Cela a pour résultat que le bain de fusion reste plus longtemps liquide, ce qui donne un meilleur dégazage du bain et le risque de porosités diminue.

Le procédé Aristo Superpuls est un procédé de MIG/MAG à double pulse dans lequel ont peut faire un choix entre :

- un réglage avec lequel on travaille avec deux arcs pulsés différents alternantes (pulse/pulse);

- un réglage avec lequel un arc pulsé est alterné avec un arc court circuit (pulse/arc court circuit);

- un réglage avec lequel un arc pulsé est alterné avec spray arc (spray arc/pulse).

Dans le soudage Double Pulse on travaille périodiquement avec des puissances d'arc alternantes, il y a une alternance continue entre la phase de pulsation à faible courant et la phase de pulsation à courant élevé. Lors du soudage pulsé à haut niveau de puissance la pénétration de la soudure est réalisée, tandis que le bas niveau de puissance donne une limitation de la déformation parce que la pièce a le temps de refroidir dans cette phase. La transition des pulses de courant à faible intensité vers les pulses de courant à haute intensité se fait de façon graduelle pour éviter les projections non-voulues. Il est alors possible d'obtenir un aspect visuel et une qualité de soudage comme avec le procédé TIG, mais à un coût nettement plus bas.

Le procédé VPMW est très similaire au procédé de soudage double pulse. Ici on applique également deux fréquences, la première fréquence donne une bonne pénétration verticale et la deuxième fréquence garantie une pénétration latérale. Par le choix d'un bon réglage entre les deux fréquences on peut obtenir une pénétration contrôlée. En soudage VPMW il est possible de travailler avec un petit écart ce qui donne un volume de soudure limité.

Lors du soudage DIP-pulse, un contrôle dynamique du software du soudage peut détecter des imperfections accidentelles comme pointage, soudage-hors-position, calamine et autres problèmes et peut réagir en adaptant la forme et le type des pulsations lors du soudage.

Aperçu des développements récents dans le domaine du soudage TIG

Le procédé A-TIG [15,16]

Le procédé A-TIG n'est pas un vrai procédé, mais une aide au soudage TIG. Par l'application d'un flux spécial, une poudre active est appliquée, à l'endroit de soudage avant la réalisation de la soudure. Il parait possible d'augmenter fortement la pénétration de la soudure lors du soudage TIG d'aciers inoxydables. La pénétration peut augmenter d'un facteur 1,5 à 2,5. La poudre, le flux, a été développé par l'institut de soudage Paton (Russie) qui a pris un brevet d'invention. Le TWI (The Welding Insitute) a les droits de licence et commercialise le flux sur le marché.

La dénomination A-TIG vient de "Active TIG", qui accentue le fonctionnement de la poudre. Dans la période initiale l'application de la poudre était plutôt difficile (à la brosse) mais actuellement la poudre est livrable en bombe aérosol et peut ainsi être appliqué de façon facile. La couche de poudre très fine évapore dans l'arc de soudage et les composants actives pénètrent directement dans l'arc. Le principe de la poudre est basé sur la striction de l'arc de soudage ce qui résulte dans une densité d'une énergie plus élevée dans le centre de l'arc. Probablement la tension superficielle du bain de fusion est également influencée. Cela se traduit dans la pratique dans une pénétration beaucoup plus profonde.

Des applications sont connues dans lesquelles une pénétration de la soudure de 10 à 12 mm a été réalisée lors du soudage TIG d'aciers inoxydables, ce qui est comparable au soudage plasma keyhole. La poudre peut également être appliquée lors du soudage plasma. Une augmentation remarquable de la pénétration n'est pas obtenue avec ce procédé mais la pénétration typique, étroite en forme de champion devient plus large. Suite à cela un inconvénient du procédé du soudage plasma, la préparation du joint très précise, devient moins critique par l'application de ce flux. On a également observé des effets favorables, suite à l'application de ce flux, sur la forme de la pénétration lors du soudage laser. Les composants principaux consistent en oxyde de silicium, fluorure de sodium, poudre de titane, oxydes de titane et de chrome.

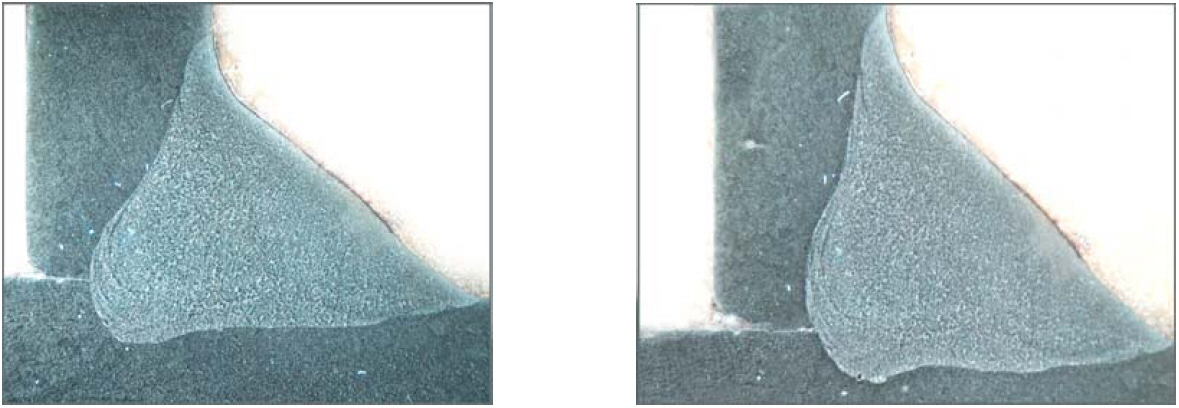

D'ailleurs il y a actuellement plusieurs fournisseurs de ce flux au marché. Ces poudres ont une autre composition (secrète) que l'A-TIG, mais avec le même effet. Les inconvénients de tous ces poudres est le fait qu'il y a un travail supplémentaire à exécuter (l'application de la poudre), et qu'il y a après soudage un résidu/dépôt sur la soudure. Ce résidu doit éventuellement encore être enlevé. A-TIG et des mélanges similaires peuvent donc élargir le champ d'application du soudage TIG (surtout le soudage TIG sans métal d'apport). Une comparaison de la pénétration du soudage TIG conventionnel et le procédé A-TIG est montrée dans la Figure 10.

Figure 10 : Comparaison du procédé TIG et A-TIG

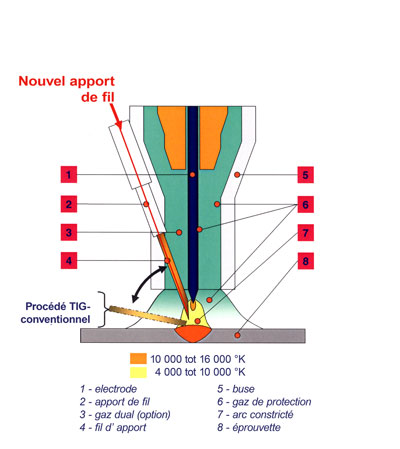

Le procédé TOPTIG [17]

Aujourd'hui la plupart des applications du soudage robotisées sont réalisées avec le procédé MIG/MAG. Ce procédé est très apte à ce but, mais il existe un inconvénient énorme; la présence de projections, ce qui affecte la qualité des joints. Avec TOPTIG, il est actuellement possible de réaliser des soudures d'une très haute qualité est cela avec des vitesses qui sont comparables avec ceux qu'on obtient lors du soudage MIG/MAG.

Les avantages du procédé TOPTIG sont :

- procédé propre;

- c'est un procédé "hot wire", mais sans source de courant électrique supplémentaire;

- pas de bruit; pas de projections; très peu de fumées;

- bon aspect et bonne morphologie de la soudure;

- flexibilité du positionnement du joint.

La figure 11 montre le principe du procédé.

Figure 11 : Principe du procédé TOPTIG

Sources

[1] : "Job Knowledge", publié dans "TWI Connect", Janvier 1995.

[2] : "Laskennis opgefrist (nr. 24)"

[3] : "T.I.ME.-lassen. Deel 1 - Een hoog rendement uit het werkkapitaal." Lastechniek, mars 2006.

[4] : "T.I.M.E.-lassen. Deel 2 - Praktijkvoorbeelden". Lastechniek, avril 2006.

[5] : "ForceArc - Een krachtige variant op het MIG/MAG-lassen". Lastechniek, spetembre 2006.

[6] : "ForceArc - ein kraftvolles Werkzeug zum MIG/MAG-schweissen." DVS Schweisstechnisches Jahrbuch 2005. Site internet

[7] : "Koud en spatloos lassen." De nieuwste ontwikkelingen. Lastechniek, novembre 2005.

[8] : "Recente ontwikkelingen MIG/MAG-lassen." Lastechniek, septembre 2006.

[9] : "Surface Tension Transfer®." www.LincolnElectric.com

[10] : "Cold metal transfer, een revolutie in kortsluitbooglassen". Lastechniek, mars 2005, Theo Luijendijk, TU Delft.

[11] : "Technische en economische evaluatie van lasprocessen voor het verbinden van pijpleidingen bij de firma Denys NV", Ragnar Verhoeven & Christoph Vorsselmans. Case study présenté afin d'obtenir le grade et le diplôme EWE - 2005-2006.

[12] : "The new revolution in digital GMA welding". Fronius Technical Articles.

[13] : "MIG/MAG-lassen met dubbele puls." Hans Wolters, Lastechniek, septembre 2006.

[14] : "MIG/MAG-lassen blijft werkpaard constructeur. Halfautomaat lassen, ontwikkeling en tendensen." Metallerie 52, aout 2003.

[15] : "Basic understanding of A-TIG process". IIW Doc. XII-1802-04.

[16] : "Inventarisatie innovatieve metaalverbindingstechnieken en beheersmaatregelen voor lasrookemissie", TNO-rapport 01M1-01162

[17] : "TOPTIG, een nieuw lasprocédé dat snelheid en hoge kwaliteit doen samengaan." E. Streckx, Air Liquide Welding, Belgium. BIL-Studienamiddag, 18 mei 2006.