LightBEE : Development of Lightweight Battery Carriers for EV Energy Units

Project beschrijving

Elektrische voertuigen (EV's) hebben een heropleving gekend sinds het einde van de jaren negentig, als gevolg van omgevingsfactoren en doorbraken in de batterijtechnologie. Als gevolg hiervan evolueerden de EV-markten om te concurreren met conventionele voertuigen met verbrandingsmotoren. Elektrische voertuigen kunnen de uitstoot van de transportsector verminderen om de duurzame transportdoelen te bereiken.

De batterijdrager heeft een belangrijke rol in de EV’s. Momenteel is de energiedichtheid van een batterij relatief klein. Om voldoende autonomie en stroomprestaties te bereiken, is de batterij groot. De vele batterijen hebben een grote batterijdrager nodig (met een hoog gewicht). Dit beïnvloedt de prestaties van het elektrische voertuig, waardoor de voertuigsnelheid en autonomie afnemen.

Bovendien maken de met cellen beladen batterijdragers 25-30% uit van het totale gewicht van de auto. Het verbruikt daarom een grote hoeveelheid batterij-energie. Het verminderen van het gewicht van de batterijhouder is één van de meest urgente taken geworden bij de ontwikkeling van EV’s.

Doel van het project

Eén van de belangrijkste uitdagingen van het LightBEE-project is het bereiken van een geoptimaliseerd en efficiënt ontwerp van de batterijdrager vanuit het oogpunt van ontwerp voor maakbaarheid. Dit zal de implementatie van de belangrijkste fabricagetechnologieën mogelijk maken. Dit zal resulteren in een geavanceerd batterijhouderconcept, met voordelen zoals lichtgewicht constructie, kosten-efficiëntie, milieuvriendelijkere fabricage, betere crashbestendigheid, enz.

De algemene doelstelling van het LightBEE-project is het overwinnen van de belemmeringen die verband houden met de ontwerpaspecten voor de fabricage van componenten van batterijdragers met een hoge toegevoegde waarde. De geoptimaliseerde batterijdrager moet lichter zijn, betere veiligheidseigenschappen hebben en kosten-effectiever en milieuvriendelijker worden geproduceerd. LightBEE stelt voor om te gebruiken:

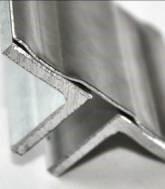

- zeer sterke lichtgewicht materialen, zoals aluminium extrusies met hoge sterkte of platen en composieten,

- multimateriaal-oplossingen voor de batterijdragers; het gebruik en combineren van verschillende materialen die zijn verbonden door nieuwe verbindingstechnieken, zorgt voor lichtere en veiligere batterijdragers

- geavanceerde verbindingstechnieken door conventioneel lassen te vervangen door geavanceerde processen, zoals solid-state verbindingsprocessen (bv. wrijvingsroerlassen, wrijvingspuntlassen of elektromagnetisch pulslassen), laserlassen en mechanische verbindingstechnologieën.

Op deze manier kan het project een concurrerende introductie bewerkstelligen van innovatieve ontwerpmethodologieën voor de vervoersindustrie.

Projectomschrijving

In LightBEE worden verschillende verbindingsprocessen onderzocht om de nieuwe concepten voor batterijdragers te onderzoeken. De volgende processen zijn geïdentificeerd als veelbelovend voor het bereiken van de projectdoelstellingen.

Friction stir lassen(FSW) en Friction stir puntlassen (FSSW)

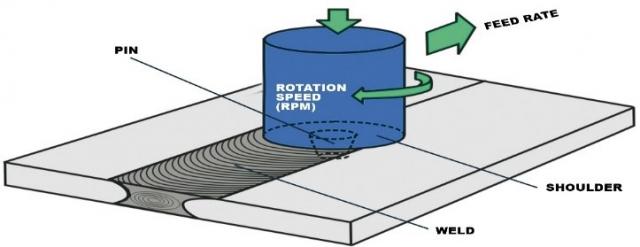

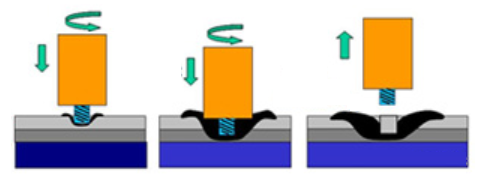

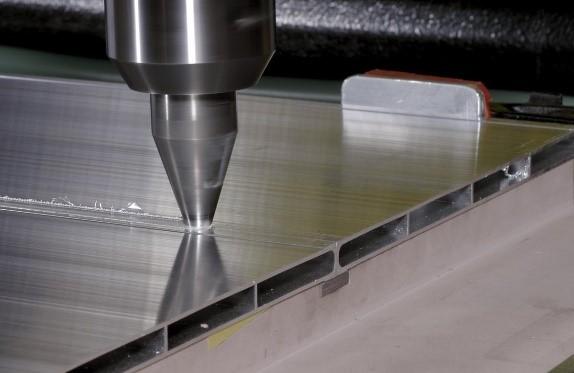

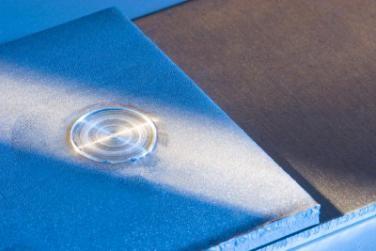

Friction Stir Welding is een op wrijving gebaseerd solid-state procédé waarmee platen of platte producten (extrusies) gelast kunnen worden. Het maakt gebruik van een roterend werktuig dat tussen twee geklemde platen wordt geroteerd en dat langs de verbindingslijn wordt verplaatst (zie figuur 1 en figuur 3). Bij friction stir puntlassen worden soortgelijke gereedschappen gebruikt om een puntlas te maken. De verbindingen vertonen na het lassen een krater, zoals afgebeeld in figuur 2.

Figuur 1: Principe van wrijvingsroerlassen

Figuur 2 : Principe van wrijvingsroer puntlassen

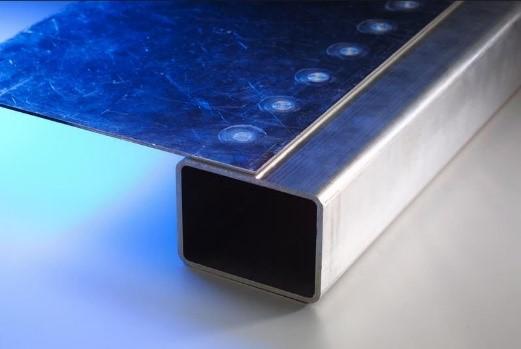

Figuur 3 : Voorbeeld van een friction stir las van een hol profiel (Bron: BIL)

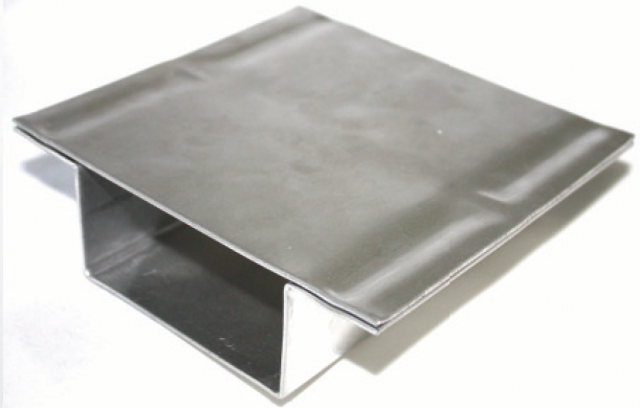

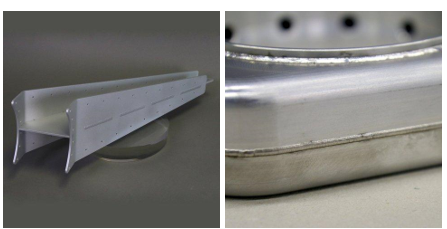

De FSW-technologie heeft grote mogelijkheden laten zien voor de fabricage van panelen met dubbelwandige aluminium extrusies (figuur 5) en van versterkte structuren door het overlappend lassen van extrusies van de 7XXX-legering (figuur 6). Deze concepten zullen de basis vormen voor de ontwikkelingen die nodig zijn voor de toepassing van FSW bij de fabricage van batterijdragers in LightBEE.

Figuur 5: Panelen vervaardigd door FSW van dubbelwandige extrusies (bron: LORTEK).

Figuur 6 : 7XXX extrusie gelast aan een 7XXX plaat door FSW in de overlapconfiguratie (bron: LORTEK)

De toepassing van de FSW technologie is onderzocht voor de vervaardiging van zeer sterke en lichte constructies in de lucht- en ruimtevaartindustrie. Bewijs hiervan zijn vroegere projecten zoals WEL-AIR [1] of het lopende OASIS [2] of ecoTECH [3]. De FSW-technologie toegepast op aluminiumlegeringen met hoge sterkte (2XXX, 7XXX...) wordt in deze projecten onderzocht om innovatieve structuren te creëren met gewichtsvermindering en hoge structurele sterkte. Dit type toepassingen werd in sommige gevallen toegepast in luchtvaartconstructies, bv. voor rompconstructies door Eclipse Aviation [4] en Embraer [5]. Vergelijkbare structurele en technologische FSW concepten zullen worden ontwikkeld in LightBEE, gericht op materialen en vereisten die relevant zijn voor de ontwikkeling van batterijdragers in de automobielsector. Eerdere resultaten van de genoemde projecten en toepassingen zullen zeer waardevol zijn als referentie voor LightBEE.

Refill friction stir puntlassen (RFSSW)

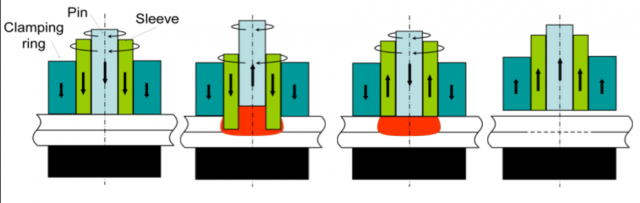

RFSSW is een puntlasproces op basis van wrijving. Het maakt gebruik van een gereedschap bestaande uit 3 componenten: een pin, huls en klemring om twee of meer platen in de overlapconfiguratie te verbinden. Het proces creëert puntlassen zonder krater, waardoor een vlak oppervlak overblijft met minimaal materiaalverlies.

RFSSW is zeer geschikt voor het lassen van aluminiumlegeringen, en in het bijzonder voor het lassen van geavanceerde legeringen met hoge sterkte, die met conventionele lastechnieken niet lasbaar zijn. Het is in staat om ongelijksoortige materiaalcombinaties te verbinden, zoals aluminium-staal, aluminium-composieten, beklede materialen en legeringen met ongelijke diktes. Het biedt ook een oplossing voor de problemen bij het weerstandspuntlassen van aluminiumlegeringen (degradatie van de elektrode en de invloed daarvan op de kwaliteit van de las). Het proces is onderzocht voor het verbinden van verschillende aluminiumlegeringen [6,7,8], en voor het verbinden van aluminium aan composieten [9,10].

Figuur 7: Principe van wrijvingspuntlassen

Figuur 8: Voorbeeld van een wrijvingspuntlas (Bron: Riftec gmbh)

Figuur 9: Voorbeeld van een wrijvingspuntlas in aluminium (Bron: BIL)

Figuur 10: Voorbeeld van een wrijvingspuntlas van aluminium aan een composiet (Bron: Helmholtz-Zendrum-Geesthacht)

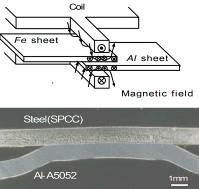

Elektromagnetisch pulslassen

Elektromagnetisch pulslassen is een nieuw, zeer innovatief maar vrijwel onbekend productieproces. Het werkingsprincipe van het lasproces is gebaseerd op het gebruik van elektromagnetische krachten om werkstukken te vervormen en te lassen. Aangezien bij dit geavanceerde lasproces geen gebruik wordt gemaakt van warmte maar van druk om de las te realiseren, biedt het belangrijke voordelen ten opzichte van de conventionele lastechnieken. De vervorming vindt plaats met een zeer hoge snelheid en wordt op een veilige manier tot stand gebracht, door gebruik te maken van elektromagnetische krachten. De afwezigheid van warmte tijdens de lascyclus maakt het mogelijk om ongelijke materialen te verbinden [11].

Figuur 11: Principe van elektromagnetisch pulslassen

Figuur 12: Voorbeeld van een elektromagnetische pulslas (Bron: BIL)

Figuur 13: Voorbeeld van een elektromagnetische pulslas van aluminium [12]

Figuur 14: Voorbeeld van een elektromagnetische puls krimpverbinding van aluminium aan composiet (Bron: BWI [13])

De bovengenoemde processen zijn alle verbindingsprocessen in vaste toestand, die in vergelijking met smeltlassen de volgende voordelen hebben :

- de geproduceerde verbindingen zijn gewoonlijk vrij van diverse defecten gelieerd aan de stolling; zoals gasporositeiten, warmscheuren en niet-metallische insluitsels, die bij het smeltlassen wel aanwezig kunnen zijn,

- uitstekende mechanische eigenschappen worden verkregen in de HAZ van de las, en er is weinig vervorming en krimp,

- de mogelijkheid om moeilijk lasbare materialen te verbinden, zoals bepaalde aluminiumlegeringen (bv. materialen uit de series 2000 en 7000), ongelijksoortige materialen of platen met grote dikteverschillen.

Laser lassen

Laserlassen is een smeltlasproces waarbij stralingsenergie wordt gebruikt om warmte te produceren die nodig is om de te verbinden materialen te smelten. Laserlassen van aluminium wordt veel gebruikt in de industrie, maar er zijn niettemin beperkingen die voor elke toepassing moeten worden aangepakt. Ten eerste is aluminium één van de beste weerkaatsers van licht. Bovendien bevatten veel aluminiumlegeringen magnesium of zink, die gemakkelijk verdampen en een plasma vormen dat de invallende straal blokkeert. Andere kwesties die moeten worden overwogen bij het laserlassen van aluminium zijn lage vermogensabsorptie, verschillen in samenstelling van de legering en het belang van de oppervlaktevoorbereiding [14].

Figuur 15: Laser lassen van aluminium

Figuur 16: Voorbeelden van laser-gelaste aluminium stukken

Resultaten

1. Ontwerp

Er zal een nieuwe ontwerpmethodologie worden ontwikkeld, die leidt tot een optimaal ontwerp van onderdelen met een aanzienlijk verminderd gebruik van grondstoffen voor dezelfde mechanische prestaties, maar ook met een aanzienlijk verbeterde sterkte en zijdelingse crash-bestendigheid, wat leidt tot een minimaal brandrisico tijdens ongevallen, waardoor vitale risico’s voor de passagiers afnemen en de veiligheid toeneemt.

2. Ontwikkeling van verbindingstechnologieën

Er zullen verbindingstechnologieën worden ontwikkeld met het oog op de toepassing ervan voor de fabricage van de demonstratiemodellen van de batterijdragers.

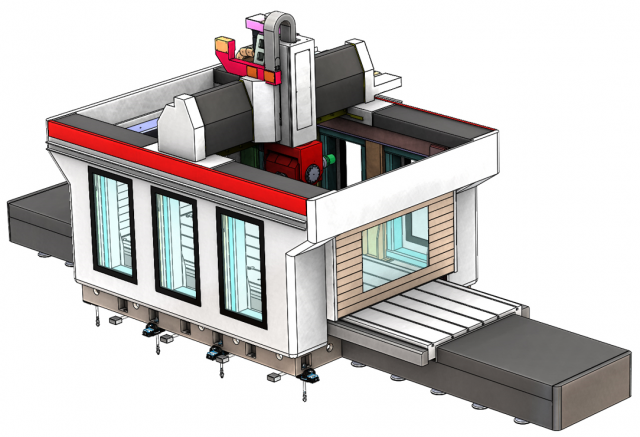

Wat de FSW-technologie betreft, worden alle nodige technologische middelen voor ongelijksoortige aluminiumlegeringen (7XXX-6XXX) en voor FSW met hoge snelheid ontwikkeld:

- Ontwikkeling van FSW gereedschap,

- Nieuwe spindelinstrumentatie en een procesbesturingssysteem met geavanceerde mogelijkheden om een krachtregeling en positieregeling te combineren,

- Nieuwe automatische opspaninrichtingen voor het positioneren en opspannen van werkstukken, aangepast aan het FSW-proces met hoge snelheid en voor geselecteerde materialen.

- Integratie van alle onderdelen van de FSW-technologie in een machineomgeving of proefopstelling voor de productie van de demonstratoren van de batterijdragers.

Figuur 17 : FSW machine demonstrator in ontwikkeling door LAGUN MT, EKIDE en LORTEK

3. Demonstratie

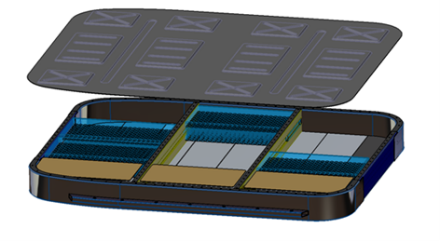

Om de ontwikkelde FSW-proefopstelling, verbindingsmethoden en ontwerpstrategieën op industrieel niveau te valideren, zal het project een sterke demonstratiecomponent hebben, bestaande uit de uitvoering van 3 case-studies, gericht op de volgende producten:

- autobatterijdrager van YESILOVA en TOFAŞ,

- batterijdrager voor stadsvoertuigen van BLUWAYS,

- batterijdrager voor automatisch geleide voertuigen.

YESILOVA auto accu drager

BLUWAYS batterijdrager voor voertuigen voor stadsvervoer

BLUWAYS batterijdrager voor automatisch geleide voertuigen

Project partners

- YEŞILOVA Holding - http://www.yesilova.com.tr

- KAREL KALIP - http://www.karelkalip.com.tr/tr_tr/

- TOFAŞ - https://www.tofas.com.tr/Pages/default.aspx

- Belgian Welding Institute - https://bil-ibs.be/en

- BLUWAYS - https://www.bluways.com/

- LORTEK - https://www.lortek.es/en/home

- EKIDE - https://www.ekide.es/

- LAGUN MACHINE TOOLS - https://www.lagunmt.com/

Referenties

[1]: I. Bordesoules, J. Ehrstrom, T. Warner, P. Lequeu and F. Eberl, “Trends in Developments of Aluminium Solutions for Aerospace Applications,” in European workshop on Short Distance Welding Concepts for Airframes - WELAIR, Geesthacht, Hamburg (Germany), 2007.

[2]: https://cordis.europa.eu/project/rcn/213824/factsheet/en

[3]: https://www.cleansky2ecotech.eu/

[4]: B. Christner, “Development and testing of Friction Stir Welding (FSW) as a joining method for primary aircraft structure,” in 23rd ICAS CONGRESS, Toronto (Canada), 2002.

[5]: F. Fernandez, “FSW applied on mid-size aircraft,” in 8th International Symposium on Friction Stir Welding, Timmendorfer Strand (Germany), 2010.

[6]: K. Faes, I. Kwee. Experimental investigation of high-strength aluminium EN AW-7475 sheets welds, using refill friction stir spot welding. IIW Commission III Intermediate Meeting 2018 (III-‐1848-‐18), 24.01.2018.

[7]: I. Kwee, K. Faes. Refill friction stir spot welding of EN AW-7075-T6 to EN AW-7075-T6 sheets. Part 1 - Effect of the welding parameters on the microstructure, surface temperature and hardness of refill friction spot welds of EN AW-7075-T6. Welding and Cutting 17, No. 5, 2018, p. 384-390.

[8]: K. Faes, J. Vercauteren and W. De Waele. Metallographic evaluation of the weldability of high strength aluminium alloys using friction spot welding. International Journal of Sustainable Construction & Design. Vol.85, No. 1, 2017.

[9]: S.T. Amancio-Filho, C. Bueno, J.F. dos Santos, N. Huber, E. Hage. On the feasibility of friction spot joining in magnesium/fiber-reinforced polymer composite hybrid structures. Materials Science & Engineering A, 2011, 528, Vol. 10-11, p. 3841-3848.

[10]: Esteves JV, Goushegir SM, Dos Santos JF, Canto LB, Hage E, Amancio-Filho ST. Friction spot joining of aluminum AA6181-T4 and carbon fiber-reinforced poly (phenylene sulfide): effects of process parameters on the microstructure and mechanical strength. Mater Des 2015; 66: p. 437–45.

[11]: I. Kwee, K. Faes. Experimental research on the weldability of copper to steel tubes using the electromagnetic pulse technology. WeldFab Tech Times. Online, Maart 2018. http://www.weldfabtechtimes.com/article/experimental-research-on-the-wel...

[12]: I. Kwee, V. Psyk, K. Faes. Effect of the Welding Parameters on the Structural and Mechanical Properties of Aluminium and Copper Sheet Joints by Electromagnetic Pulse Welding. World Journal of Engineering and Technology, 2016, 4, p. 538-561.

[13]: FP7 project “MetalMorphosis”: http://www.metalmorphosis.eu

[14]: L. Quintino, R. Miranda, U. Dilthey, D. Iordachescu, M. Banasik, S. Stano. Laser Welding of Structural Aluminium. Springer Berlin Heidelberg, 2012.